编者:中喷网 墨宸

2026年开年以来,3D打印领域持续迎来顶尖突破。继1月中旬首篇3D打印相关研究登上《Nature》后,1月28日,该顶刊再次刊发一项重磅成果——来自德国马克斯·普朗克智能系统研究所与新加坡国立大学的联合科研团队,创新性地将传统双光子聚合(2PP)打印与光流控组装技术深度融合,开发出“光流控3D微纳制造”新技术。这项以物理手段实现材料精准组装的创新方案,从根源上破解了长期困扰微纳制造领域的材料兼容性难题,真正解锁了“万物皆可微印”的全新可能,为全球微纳制造产业带来革命性变革。值得关注的是,中国青年学者吕相龙(Xianglong Lyu)担任该论文第一作者,彰显了中国青年科研力量在这一前沿领域的核心贡献。

光流控 3D 微加工/纳米加工的概念

要理解这项突破的重大意义,首先需看清传统微纳3D打印的行业瓶颈。长期以来,双光子聚合(2PP)打印技术凭借制造精度远超发丝直径的优势,一直是微纳3D加工的核心技术,广泛应用于微型结构制造。但该技术存在一个致命局限:过度依赖光固化聚合物材料,材料体系的单一性严重限制了其功能拓展——无论是金属、陶瓷、碳材料,还是量子点、金刚石纳米颗粒等具有特殊功能的材料,都难以通过传统2PP技术实现高精度三维微纳结构制造,这成为阻碍微纳器件向多功能化、高性能化发展的核心壁垒,也让“多材料微印”成为行业长期追求却难以实现的目标。

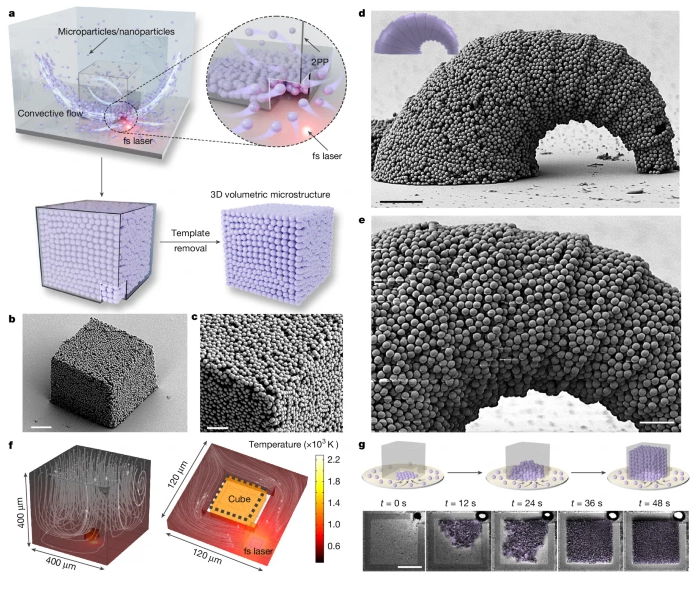

此次发表的“光流控3D微纳制造”技术,最具颠覆性的创新的是摒弃了传统3D打印“直接打印材料”的固有思路,采用“分工协作”的全新逻辑,通过光与流体的耦合作用,实现了多材料的精准组装。其核心原理可概括为“先造模、再装配”的四步流程,每一步都体现了对传统技术的突破与优化:

第一步,利用2PP技术打印高精度空心模板。研究者首先在玻璃基底上,通过2PP技术打印出带有开口的三维空心结构,这些结构可设计为立方体、球体,甚至牛角面包状的复杂曲面,相当于为最终成品定制的“微纳模具”,直接决定了成品的形状与精度,延续了传统2PP技术的高精度优势。

第二步,将模板浸入功能颗粒分散液。这一步彻底打破了材料限制——浸入的溶液中均匀分散着各类纳米或微米级颗粒,这些颗粒无需具备光固化特性,可涵盖金属、金属氧化物、碳材料、量子点、金刚石纳米颗粒等多种功能材料,真正实现了“不拘泥于单一材料”的制造前提。

第三步,飞秒激光诱导可控微流。研究者在模板开口附近,用直径约2微米的飞秒激光进行精准照射,激光局部加热会形成陡峭的温度梯度,进而引发强烈的对流和定向流动,这种由光诱导产生的“光流”如同无形的手,将溶液中的功能颗粒持续、精准地“推送”进空心模板内部,实现颗粒的定向运输与初步排列。

第四步,颗粒堆积成形与模板去除。功能颗粒在模板内部不断累积,逐步填充出预设的三维形状,颗粒之间依靠强大的范德华力牢固结合,即便不经过高温烧结,也能实现稳定自支撑;若经过退火等后处理,结构强度还能进一步提升。最终通过后处理选择性去除聚合物模板,便得到了完全由目标功能材料构成的独立三维微结构。

整个过程的核心关键,在于对两种作用力的精准平衡:一是颗粒之间的吸引作用,决定了颗粒能否稳定聚集;二是流体对颗粒的拖拽作用,避免流动过强冲散颗粒、过弱无法高效填充。研究团队通过调节溶液离子强度和激光扫描速度,找到了最佳参数窗口,使颗粒组装效率达到每分钟10?量级,还能稳定制造出悬垂曲面等复杂结构,兼顾了效率与精度。

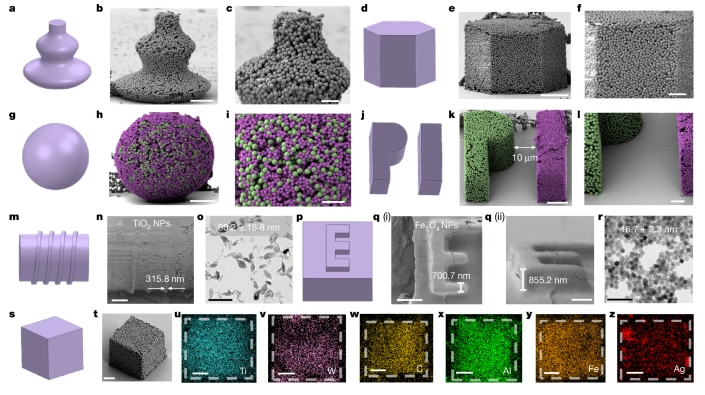

与多种微材料/纳米材料具有广泛的兼容性

为验证这项技术的实用价值,研究团队已展示了两项极具代表性的应用案例,充分彰显了“万物皆可微印”的产业化潜力。其一,三维多孔微阀,可在微流控芯片中实现纳米颗粒的精准尺寸筛分,为微流控系统的功能升级提供了全新方案;其二,多材料微型机器人,通过集成磁性、光响应和催化材料,能够在外场调控下实现多种运动模式,在生物医学、微操作等领域具有广阔前景。

马克斯·普朗克智能系统研究所物理智能部门负责人梅廷·西蒂评价道:“光流体组装克服了微纳制造的材料限制,为微型机器人学、微纳光子学和催化领域开辟了全新可能性,有望推动微型机器人从实验室走向规模化应用”。事实上,这项技术的突破意义远不止于此——它将微纳3D制造从“打印树脂”的单一模式,拓展到“打印模板+装配功能材料”的多元化新模式,在保持高精度的同时,极大提升了材料选择的自由度,彻底解决了传统技术的材料兼容性痛点,为多材料、多功能微器件的研发提供了全新技术路线。

回顾2026年,3D打印领域已连续两篇研究登上《Nature》,从1月中旬的双光子3D打印微米级水凝胶纤毛,到此次的光流控3D微纳制造技术,不难看出微纳尺度制造正成为3D打印领域的研究热点,而“高精度、多材料、多功能”则成为技术突破的核心方向。此次光流控3D微纳制造技术的问世,不仅填补了多材料微纳制造的技术空白,更打开了通往多功能微系统的大门,未来有望在微光子器件、高效催化微结构、智能药物递送、体内微型手术机器人、高密度微传感器等多个前沿领域发挥关键作用,推动相关产业实现跨越式发展。

对于3D打印行业而言,这项顶刊成果的发表,再次印证了技术融合的强大力量——将传统2PP技术的精度优势与光流控技术的材料灵活性相结合,实现了“1+1>2”的突破。而中国青年学者在这项顶尖研究中的核心贡献,也彰显了中国在微纳制造领域的青年科研力量正在走向世界前沿,为全球3D打印技术的创新发展注入了新活力。

据悉,该研究相关论文以“Optofluidic three-dimensional microfabrication and nanofabrication”为题发表于《Nature》期刊(论文DOI:10.1038/s41586-025-10033-x),所有研究结论均基于严谨的实验验证,无虚构或夸大表述,为行业研究与技术转化提供了可靠的参考依据。随着这项技术的不断优化与产业化推进,“万物皆可微印”将不再是科幻概念,而是逐步走进现实的制造能力,引领微纳制造领域迈入一个全新的时代。

★ 免责声明 ★

1、本文部分内容可能AI生成,仅为学习交流参考,对其准确性、完整性、时效性不作任何保证。读者需自行筛选核实,对使用结果负责。

2、文中部分素材(包含但不限文字、数据、图片等)引自官方报道、行业报告及公开资料,版权归原作者或相关权利人所有。若涉及侵权,请联系我方处理。

想了解更多喷墨资讯,请点击访问中喷网官网:

沪公网安备 31011702001106号

沪公网安备 31011702001106号