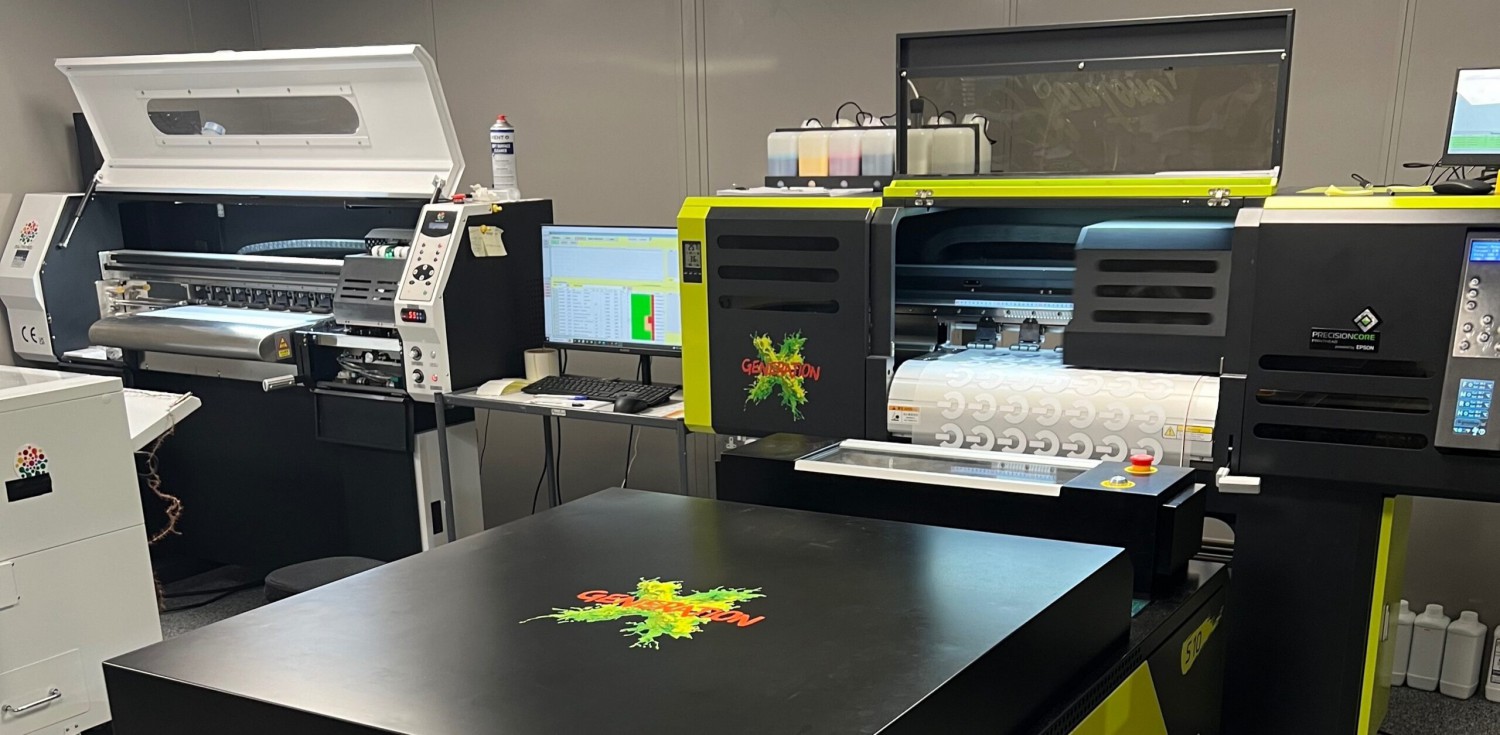

DTF(直接印制到胶片)打印技术凭借其适配面料广、印花色彩鲜亮、细节还原度高的优势,已成为服装定制、批量生产等场景的主流印花方式。它能轻松攻克棉、涤纶、混纺等多种面料的印花难题,为设计师和生产者提供更多创作空间。但如同所有印刷技术一样,DTF打印过程中受设备、材料、操作流程等因素影响,易出现各类问题,直接影响印花质量与生产效率。本文将系统梳理12类最常见的DTF打印问题,结合行业实操经验,提供针对性的故障排除技巧与解决方案,助力从业者规避风险、提升打印稳定性。

一、墨迹晕染

在DTF打印T恤、卫衣等织物的场景中,完成打印或转印后,图案边缘出现墨迹扩散、污迹残留的现象,导致外观凌乱、缺乏专业质感。这类问题在承接客户订单、重要活动定制单品时尤为棘手,可能造成返工损耗与口碑影响。墨迹晕染的核心成因的是印花图案干燥不充分,或转印过程中墨水未完全固化,进而发生扩散。

解决方案:

- 严格把控图案干燥环节,转印前确保墨水完全干透,根据环境湿度调整干燥时间(潮湿环境需延长1-2倍干燥时长)。

- 可借助热压机低温预烘(温度控制在80-100℃,时间5-10秒)加速干燥,避免高温导致墨水提前融化晕染。

- 选用高粘度DTF专用墨水,减少墨水在胶片上的渗透扩散;同时确保胶片放置平整,避免局部受力导致墨水流动。

二、图像模糊

花费大量精力设计的精细图案、复杂logo,转印后边缘模糊、细节丢失,锐度明显不足,严重拉低印花产品的视觉层次与专业度。这类问题多源于图像分辨率不足、打印参数设置不合理,或转印过程中胶片与面料错位。

解决方案:

- 选用分辨率≥300DPI的高质量图像文件,避免使用低清图放大打印,确保细节清晰可辨。

- 优化打印设置,调整打印速度与墨水喷射量,低速打印(30-50mm/s)可提升图案锐度,同时关闭“省墨模式”,保证墨水覆盖均匀。

- 转印前校准胶片与面料的对齐精度,使用定位夹具固定,避免热压过程中胶片移位导致模糊。

三、颜色不一致

打印的品牌logo、定制图案色调与设计稿偏差较大,出现偏色、饱和度不足或色差明显的问题,尤其在对品牌色一致性要求高的场景中,可能引发客户投诉。其主要原因是打印机未校准、颜色配置文件不匹配,或墨水质量不稳定。

解决方案:

- 定期(建议每周1次)校准打印机,通过打印机自带校准工具调整色彩偏差,同时安装与面料、墨水匹配的ICC颜色配置文件。

- 批量打印前进行小范围色彩测试,在目标面料上试印,根据试印效果微调CMYK参数,确保色彩还原准确。

- 选用同一批次、正规厂家生产的DTF墨水,避免不同品牌、批次墨水混合使用,减少色彩波动。

四、薄膜起皱

打印前或打印过程中,DTF薄膜出现褶皱、波浪纹,导致图案打印错位、变形,甚至影响打印头运行。这一问题多由薄膜张力不足、固定不牢固,或环境湿度变化导致薄膜受潮变形引起。

解决方案:

- 安装薄膜时调整张力旋钮,确保薄膜平整紧绷,无松动、下垂现象,同时检查薄膜卷轴是否变形,避免因卷轴不平整导致起皱。

- 打印环境保持干燥通风,湿度控制在40%-60%,避免薄膜受潮膨胀;若薄膜已受潮,可提前放入干燥箱中处理(温度50℃,时间30分钟)。

- 避免过度拉伸薄膜,安装时轻拿轻放,防止外力导致薄膜局部变形起皱。

五、粘合性差

转印完成后,印花图案在穿着、洗涤过程中出现剥落、起屑、边缘翘起的现象,降低产品耐用性,影响客户体验。核心成因是面料清洁不彻底、粘合剂使用不当,或热压参数不合理。

解决方案:

- 转印前彻底清洁面料表面,去除灰尘、油污、绒毛等杂质,可使用粘毛器、酒精棉片擦拭,待面料完全干燥后再进行转印。

- 根据面料材质选用适配的DTF粘合剂粉末,均匀喷洒或涂抹在图案区域,避免用量过少(粘合不足)或过多(影响透气性)。

- 优化热压参数,棉面料建议温度150-160℃、压力3-5kg、时间15-20秒;涤纶面料温度130-140℃、压力2-3kg、时间10-15秒,确保粘合剂充分融化固化。

六、白色墨水问题

在深色面料(黑、藏青、深灰等)打印时,白色墨水覆盖力不足、呈半透明状,或出现斑驳不均、气泡等问题,导致图案底色不纯净,影响整体鲜艳度。白色墨水作为深色面料印花的“底色支撑”,其性能直接决定印花效果,问题多源于墨水沉淀、墨路堵塞或打印头维护不当。

解决方案:

- 定期维护白色墨水系统,每日打印前启动墨水循环功能,避免白色颜料沉淀;每周清洗墨路、过滤器,确保墨水流动顺畅。

- 打印前进行白色墨水测试条打印,检查墨水覆盖均匀度,若出现断点、条纹,及时清洁打印头喷嘴。

- 选用高遮盖力白色DTF墨水,必要时增加白色墨水打印层数(2-3层),提升覆盖效果,同时控制每层干燥时间,避免层间晕染。

七、打印头堵塞

打印过程中出现墨水流动不畅,图案出现断点、条纹、空白区域,甚至完全不出墨,这是DTF打印中高频出现的设备问题。主要原因是墨水干涸、杂质进入墨路,或打印机长期闲置未维护。

解决方案:

- 建立定期清洁机制,每日打印结束后进行打印头常规清洁;每周进行深度清洁,使用专用清洁剂浸泡喷嘴,去除干涸墨水与杂质。

- 避免打印机长期闲置(超过3天),闲置前打印测试条,确保墨水充满喷嘴;闲置期间每日开机运行5分钟,防止墨水干涸。

- 选用过滤精度高的DTF墨水,避免杂质进入墨路;定期更换墨囊、过滤器,保持墨路清洁。

八、打印头撞击

打印过程中打印头与薄膜、面料或其他部件发生碰撞,导致打印头损坏,同时在印花上留下划痕、墨渍等缺陷,造成产品报废与设备损耗。多由打印头高度调节不当、面料/薄膜凸起,或设备定位偏差引起。

解决方案:

- 打印前校准打印头高度,根据薄膜厚度、面料平整度调整高度(建议距离薄膜1-2mm),避免高度过低导致碰撞。

- 检查打印平台是否平整,去除面料上的凸起、褶皱,使用压布轮将面料压实;薄膜安装后确保无翘起、凸起部位。

- 进行测试打印(空走纸),观察打印头运行轨迹,确认无障碍物后再正式打印,及时排查设备定位偏差问题。

九、薄膜转录异常

图案打印在薄膜上后,转印至面料时出现部分区域无法粘附、转录不完整,或图案残留于薄膜上的情况,导致印花缺漏、残缺。核心原因是热压参数不合理、薄膜质量不佳,或转印时压力分布不均。

解决方案:

- 精准控制热压三要素:温度、压力、时间,根据薄膜材质调整(PET材质薄膜建议温度140-160℃,时间15-20秒),确保薄膜完全融化并与面料粘合。

- 选用质量合格的DTF薄膜,避免使用过期、受潮或材质不均的薄膜,防止转录过程中薄膜破裂、残留。

- 热压时确保压力均匀分布,可在面料下方垫一层隔热垫,针对凹凸不平的面料(如卫衣、针织衫),适当增加压力,避免局部转录不全。

十、不均匀的印刷

印花图案出现局部墨量过多、过少,或褪色、斑驳的现象,整体视觉效果杂乱,多由胶片张力不均、打印头对准偏差,或墨水喷射量不稳定引起。

解决方案:

- 检查并调整胶片张力,通过设备张力调节系统,确保胶片在打印过程中受力均匀,无松紧不一的情况。

- 校准打印头对准精度,调整打印头与打印平台的平行度,避免局部距离过远或过近,导致墨水喷射量差异。

- 检查墨水盒液位,确保墨水充足,避免因液位过低导致墨水供应不稳定;同时清理墨路中的气泡,保证墨水匀速喷射。

十一、图像失真

在弹性面料(氨纶混纺、莱卡等)上打印时,图案出现拉伸、扭曲、比例失调的现象,与原始设计稿偏差较大。这一问题多由面料弹性收缩、转印时拉伸不当,或图案设计未适配面料特性引起。

解决方案:

- 选用适配弹性面料的DTF薄膜与粘合剂,增强印花的弹性与延展性,避免转印后图案因面料收缩而失真。

- 转印前将弹性面料自然平铺,避免过度拉伸;热压过程中轻压固定,待面料冷却定型后再移除夹具,减少收缩变形。

- 图案设计时预留弹性余量,针对弹性较大的面料,将图案尺寸缩小1%-2%,抵消转印后的拉伸误差。

十二、薄膜剥落

转印完成后,即使经过少量穿着、洗涤,印花表面的薄膜就出现大面积剥落、起皮,严重影响产品使用寿命。主要原因是热压参数不足、面料清洁不彻底,或薄膜与面料材质不匹配。

解决方案:

- 强化面料清洁流程,除去除尘、除油外,对于化纤面料,可提前进行预烘(温度80℃,时间10分钟),去除面料内部湿气,提升粘合效果。

- 优化热压参数,适当提高温度(不超过面料耐受极限)、延长时间,确保薄膜与粘合剂完全固化,与面料深度融合。

- 根据面料材质选择对应薄膜,棉面料选用通用型薄膜,化纤、弹性面料选用专用薄膜,避免材质不匹配导致剥落。

结论

DTF打印技术的核心优势在于其灵活性与高质量输出,但要实现稳定高效的生产,需精准把控设备、材料、操作流程三大核心要素。上述12类常见问题,本质上多与操作不规范、维护不到位或参数不匹配相关。

建议从业者建立标准化操作流程,定期维护设备、校准参数,批量生产前进行小范围试印,及时排查潜在问题。同时,深入了解DTF打印的技术特性与材料适配逻辑,结合不同面料、图案的需求优化方案,才能最大限度规避故障,持续输出高质量印花产品,提升生产效率与客户满意度。

沪公网安备 31011702001106号

沪公网安备 31011702001106号