编者:中喷网 墨宸

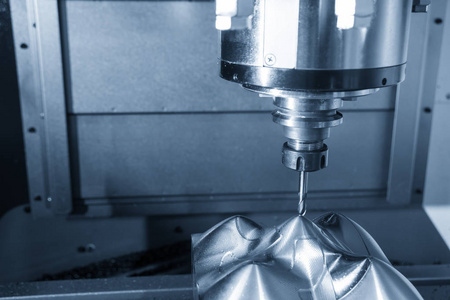

近日,中国科学院宣布一项重大航天技术突破:搭载于中科宇航“力鸿一号”遥一飞行器的微重力激光增材制造载荷,于1月12日在亚轨道飞行任务中成功完成太空金属3D打印实验。这是我国首次基于火箭平台实施的太空金属增材制造返回式科学实验,标志着中国金属增材制造技术正式从“地面研究”迈入“空间工程验证”新阶段,整体技术能力跻身世界领先水平。

本次实验的圆满成功,离不开产学研力量的协同攻关。据了解,可回收科学载荷由中国科学院力学研究所自主研制,搭载中科宇航研发的“力鸿一号”遥一飞行器,从酒泉卫星发射中心升空。当飞行器攀升至约120公里高度、穿越卡门线进入太空后,微重力激光增材制造设备在超过300秒的稳定微重力环境中,自主完成了金属部件的打印作业。1月12日,载荷舱经伞降系统平稳着陆回收,完整带回了太空打印的金属构件及全过程实验数据,为技术迭代积累了宝贵素材。

太空环境的特殊性,让此次实验面临多重世界级技术难题。微重力条件下材料难以稳定输运与成形、全流程需实现闭环调控、载荷与火箭需达成高可靠协同,这些瓶颈长期制约着太空增材制造技术的发展。中科院力学所团队通过精准设计与反复验证,成功攻克上述核心挑战,不仅获取了熔池动态特征、物料输运、凝固行为等关键过程数据,还验证了太空打印金属件的成形精度与力学性能,为后续在轨制造技术突破奠定了坚实基础。

这项技术突破具有深远的战略意义与应用价值。载荷研制团队负责人姜恒研究员指出,掌握太空金属3D打印技术,能显著提升航天器在轨维护与扩展的自主性,大幅降低对地面补给的依赖,突破传统火箭发射的尺寸与产能限制,推动航天器从“地造天用”向“天造天用”乃至“天造地用”转变,为深空探测、空间站扩建及月面基地建设等任务提供核心支撑。在商业航天领域,该技术已展现出强大潜力——中国航天科工集团已利用3D打印技术提升气体舵生产效率,蓝箭航天、深蓝航天等企业也将其应用于火箭发动机制造,深蓝航天发动机推力室85%以上零部件采用3D打印技术,大幅降低成本并提升性能。

作为本次任务的搭载平台,“力鸿一号”飞行器的表现同样亮眼。该平台具备发射成本低、灵活性高、载荷可回收等优势,此次任务不仅验证了返回式载荷舱伞系气动减速、子级返回精确落点控制等关键技术,更凸显了其作为微重力实验平台的可靠能力。“力鸿一号”遥一副总设计师王迎成表示,目前正开展广泛测试,计划为航天器加装乘员生命维持系统和高可靠性逃生技术,未来其返回式载荷舱将升级为最长留轨时间不低于1年、可重复使用不少于10次的轨道级太空制造航天器,适配更高精度的在轨制造需求。

从行业发展视角看,太空金属3D打印技术正成为航天领域的竞争焦点。当前,机构普遍看好3D打印成为商业航天最终加工解决方案,国金证券分析认为,该技术能实现功能集成与轻量化,在航天领域的优势无可替代,方正证券则预测其可使火箭发动机等复杂部件成本降低1/5至1/3。我国此次突破,不仅填补了国内太空金属打印的技术空白,更在国际竞争中占据有利位置,对比NASA、SpaceX的技术路线,我国已形成多元技术支撑的发展格局,未来渗透率提升空间广阔。

放眼未来,中科院力学所将与中科宇航深化合作,推进“可重构柔性在轨制造平台”研制,拓展多材料一体化集成制造能力,依托可重复使用火箭平台推动常态化太空实验。随着技术不断成熟,太空工厂、在轨资源循环利用等创新方向将逐步落地,为我国载人登月、深空探测及超大型空间设施建设提供自主智能的制造支撑,书写中国航天高质量发展的新篇章。

★ 免责声明 ★

1、本文部分内容可能AI生成,仅为学习交流参考,对其准确性、完整性、时效性不作任何保证。读者需自行筛选核实,对使用结果负责。

2、文中部分素材(包含但不限文字、数据、图片等)引自官方报道、行业报告及公开资料,版权归原作者或相关权利人所有。若涉及侵权,请联系我方处理。

想了解更多喷墨资讯,请点击访问中喷网官网:

沪公网安备 31011702001106号

沪公网安备 31011702001106号