编者:中喷网 墨宸

随着新一年的启程,增材制造(AM)显然正在进入一个新阶段。成本下降,供应链发生变化,政府支出增加,新材料的出现突破了几年前看似遥不可及的极限。与其回顾过去,不如展望未来,本文将介绍10个新兴理念,它们并非预测,而是正在实验室、工厂、医院和研究中心等各个领域蓬勃发展的真实趋势。

这些想法都尚未完全实现,但每一个都展现了 3D 打印技术未来的发展方向。

1、零浪费、闭环制造

增材制造领域的回收利用一直都很困难,尤其是对于聚合物而言。但完全循环的工作流程理念正逐渐成为现实。新的系统和工艺开始使人们能够回收利用旧的打印部件,将其分解、净化,并用于打印新的部件。一些公司已经拥有早期系统,可以净化熔体流、自动粉碎材料,并利用化学方法将塑料废料转化为“接近原生品质”的材料,这些系统正从研究实验室走向实际的打印工厂。

早期采用者包括弗劳恩霍夫研究所将聚丙烯包装废料转化为新型 3D 打印耗材的项目、Renew IT 的MICROfactorie 系统(可将电子垃圾塑料转化为可用的耗材)以及像ExtrudeX这样的小型众筹工具(可让用户粉碎旧打印件并将其熔化成新材料)。

工具虽然不断改进,但大规模回收打印部件仍然面临挑战。如何在多次重复使用过程中保持材料质量的一致性和清洁度仍然是一个难题。

随着企业面临越来越大的减少浪费和碳排放的压力,这些回收工具可能成为未来大公司选择 3D 打印的主要原因之一。

2、推动标准化、符合规范的3D打印房屋

建筑打印技术持续占据新闻头条。毋庸置疑,世界各地许多地区都宣布建造独一无二的3D打印房屋。但大多数项目目前仍是逐栋审批。这些房屋符合当地规范,但整体打印方法尚未被认证为可重复使用的、完全标准化的建筑系统。真正的突破应该是建造一栋符合国际建筑规范且能在一天内完成打印的完整房屋,对吧?多家公司正在努力实现这一目标,随着住房短缺日益严重,各国政府也对此高度关注。这项技术尚未完全成熟,但或许比我们想象的来得更快。这需要更快的打印速度、更清洁的材料以及更透明、更实际的成本数据。

ICON和Lennar在奥斯汀的Wolf Ranch社区完成了首个3D打印样板房。

最近的一些项目表明,3D打印房屋距离真正成为符合规范的建筑已经非常接近。在德克萨斯州,ICON和Lennar公司正在奥斯汀附近的沃尔夫牧场社区打印整栋房屋,他们使用机器人混凝土打印机来加快建造速度。在爱尔兰,一个由COBOD(爱尔兰委员会)资助的3D打印房屋项目达到了新的ISO/ASTM 3D打印标准,其墙体打印速度远超传统方法。非营利组织New Story与ICON合作,在墨西哥建造3D打印房屋,以扩大社区规模。在印度,首个由政府支持的3D打印农村房屋竣工,旨在提供快速且经济实惠的住所。这些项目展现了切实的进步,但真正的飞跃将来自于该方法能够以可重复的方式获得批准,而不是一次只建造一栋房屋。

3、气候友好型混凝土

建筑3D打印也必须解决其碳足迹问题。研究人员和初创公司正在研发新型可打印混凝土,早期研究表明,这些混凝土有望将碳排放量减少一半以上。这些创新包括使用更清洁的混凝土混合物、低碳粘合剂和新的养护方法。它们旨在使打印建筑更加坚固耐用。如果这些技术能够规模化应用,它们可能会在未来十年改变建筑打印的发展格局。

骨料:石英砾石(左)和3D打印混凝土废料再生骨料(右)。图片由应用科学公司提供。

2025年,研究人员证明,在3D打印混合料中,再生混凝土粉末可以替代高达一半的水泥,从而显著降低碳排放。弗吉尼亚大学的另一个项目利用石墨烯和石灰石煅烧粘土水泥研制出一种低碳可打印混凝土,实验室测试表明,其排放量降低了约30%。其他研究正在测试再生玻璃、粉煤灰和工业废料作为可打印混合料的成分。

4、“48小时植入”工作流程

医院希望缩短从诊断到治疗的时间。目前越来越流行的理念是48小时工作流程,该流程能够快速完成从患者扫描到设计、打印、后处理、消毒和植入的各个环节。

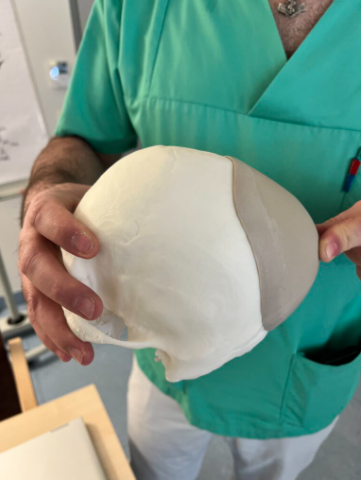

人工植入物。图片由萨尔茨堡大学医院提供。

几乎各大洲的医疗中心都在测试这种工作流程的不同版本。随着即时检测实验室和生物相容性更好的材料的出现,这可能成为医疗增材制造领域最重要的进展之一,并对未来整个医学发展产生深远影响。

医院和医疗中心正开始验证快速、即时增材制造(AM)技术。在奥地利萨尔茨堡大学医院,外科医生利用患者影像数据,在医院内设计、3D打印并植入了定制的颅骨PEEK植入物,展示了如何在同一屋檐下完成设计和打印。该团队使用了CT数据、Oqton软件和一台3D Systems Kumovis EXT 220 MED打印机,搭建了一个即时实验室。

与此同时,在美国,梅奥诊所运营着最先进的医院 3D 打印实验室之一,该实验室的团队使用患者扫描数据直接在现场设计和生产定制的手术工具和解剖模型,并讨论最终生产患者定制的植入物。

在拉丁美洲,新的监管途径大幅缩短了3D打印植入物和手术导板的审批时间,消除了快速治疗流程的最大障碍之一。此外,像印度拉姆·马诺哈尔·洛希亚医学科学研究所正在建立的用于定制牙科和骨科植入物的新型医院打印实验室,也表明院内工作流程正在被越来越多的机构所采用。这些进展表明,从扫描到植入的48小时目标正逐步实现。

5、专为高超音速飞行而设计的增材制造材料

高超音速技术正在推动新一轮材料研究浪潮。其核心理念是,专为5马赫以上速度条件设计的陶瓷和合金将能够大规模打印,并具备足够的可靠性,以满足国防应用的需求。

材料工程博士候选人马修·汤普森正在将坩埚放入箱式炉中,以加热并去除3D打印陶瓷样品中的粘合剂。图片由普渡大学/查尔斯·吉什克提供。

虽然增材制造领域尚处于起步阶段,但大量的公共和私人资金投入表明,适用于高超音速飞行器的增材制造材料有望成为未来十年最具竞争力的领域之一。美国高超音速飞行器开发商Hermeus公司持续利用金属3D打印技术为其5马赫的Chimera发动机和Quarterhorse飞行器制造零部件,这表明增材制造技术正逐步融入到实际的高超音速飞行器研发项目中,同时材料和认证工作仍在进行中。普渡应用研究所的研究人员正在开发用于高超音速飞行器部件的3D打印深色陶瓷,这些陶瓷因其耐热性而被选中,这凸显了可打印陶瓷材料如何针对5马赫以上的飞行环境进行定制。

6、超轻型飞机座椅

航空公司对每一克重量都格外关注,因为更轻的部件意味着更低的燃油成本。近期航空航天报告显示,增材制造(AM)技术正越来越多地用于生产更轻的内饰部件,其原理是通过优化几何形状和减少材料用量。应用于座椅结构时,即使是微小的重量减轻也能在整个机队中累积成可观的效益,这也是人们对3D打印座椅概念的兴趣持续增长的原因。

飞机座位。

事实上,3DPrint.com 的执行主编 Joris Peels 最近在他的“3D 打印的强大应用”系列文章中探讨了这一理念,并指出飞机座椅就是一个出人意料的强大应用案例。他指出,更轻的 3D 打印坐垫、更薄的座椅靠背和重新设计的框架不仅可以节省燃油,还可以使座椅更纤薄,从而为航空公司腾出空间增加一排座位。在这样一个每一分钱都至关重要的行业,即使是微小的改变也能产生巨大的经济效益。

这是一个简单却意义重大的理念:更轻的座椅、更薄的结构和更高效的布局。难点在于认证,因为飞机座椅必须满足极其严格的防火、耐撞和长期使用安全标准,而证明新材料和增材制造技术符合这些标准需要时间和测试。飞机制造商和航空公司已经认证了许多小型3D打印内饰部件(例如芬兰航空A320客机的客舱面板),但全3D打印座椅仍处于原型阶段,尚未投入常规商业运营。

7、微型工厂无处不在

集成了打印机、检测、存储和后处理功能的增材制造系统,被封装成集装箱大小的单元,正变得越来越现实。关键在于在偏远或高风险环境中进行认证生产,包括国防设施、海上平台,甚至是灾害响应现场。

移动式多射流熔融增材制造。图片由惠普和Firestorm Labs提供。

这一趋势与自动化、机器人和人工智能驱动的监控相重叠,使其成为工业增材制造最明确的“下一步”之一。

例如,西门子和英格索尔机床公司在2025年推出了一款集装箱式3D打印和铣削系统,该系统可运输至偏远地区进行现场制造。Firestorm Labs与惠普公司合作开发了可扩展的集装箱单元,用于容纳工业级3D打印机,以便部署到灾区、军事基地或其他偏远环境。此外,国防后勤部门也在探索便携式现场增材制造系统,以便在现场生产关键零部件,从而减少对数百英里外工厂的依赖。

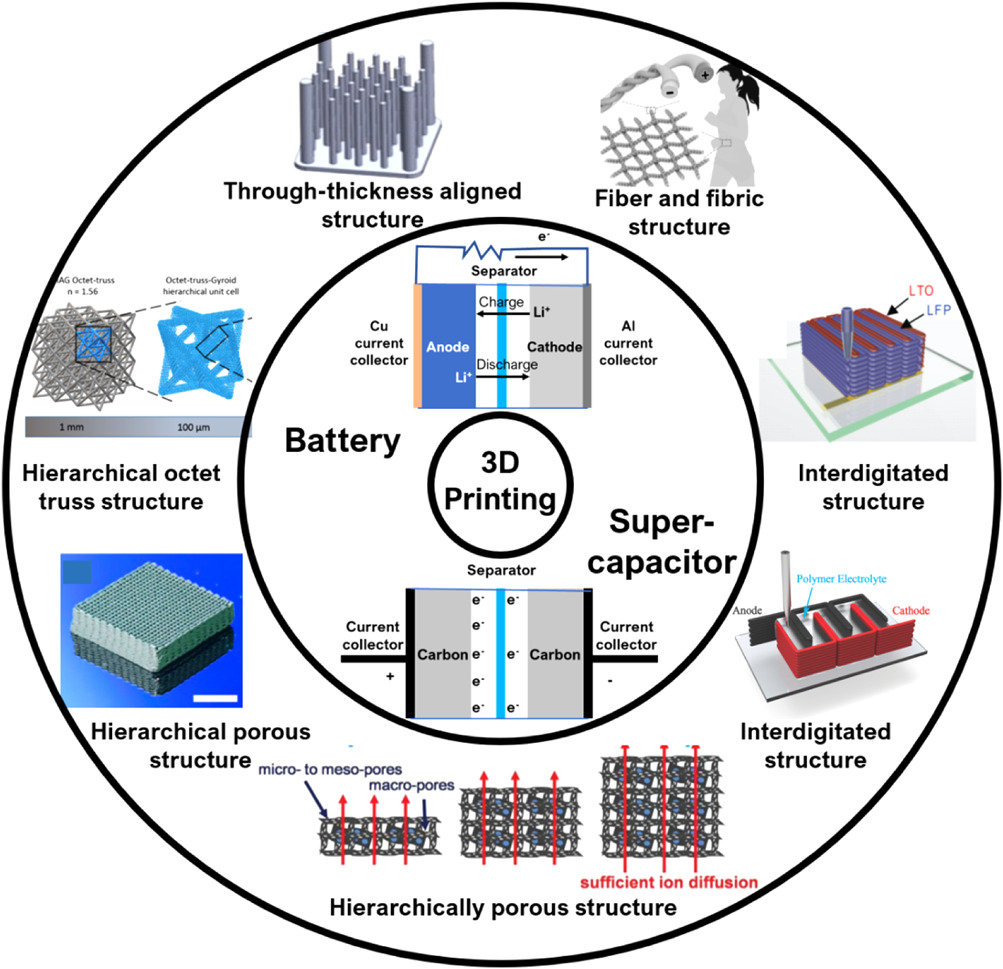

8、增材制造技术重塑电池技术

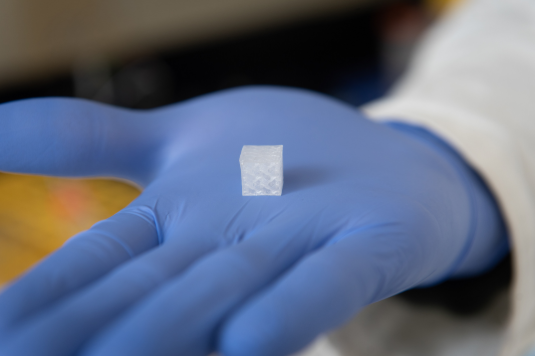

3D打印技术正在帮助研究人员重新思考电池的制造方式,它能够制造出传统制造工艺无法实现的全新形状和内部结构。设计人员不再局限于制造平面层,而是可以构建复杂的3D内部几何结构,从而改善离子在电池内部的运动和热量的扩散,所有这些都有助于制造出更安全、性能更高的电池。

具有复杂内部几何结构的3D打印电池电极结构示例。图片由Carbon Energy(Wiley)提供。

最近的一项研究表明,3D 打印可以制造出内部结构非常微小的电池部件,这有助于电池储存更多能量、更有效地输送电力,以及更好地充电和放电。

此外,还有关于3D打印固态电池的新研究,这种电池使用固体材料而非液体材料,被认为更安全。一项计划于2025年启动的欧洲项目表明,3D打印可以更高效地制造这些电池,并改进内部部件的连接方式,这是一个重要的进步。

此外,最近的研究表明,3D 打印可以制造出具有精细内部结构的电池部件,从而改善离子运动,这是传统方法难以实现的。

这仍处于早期研究阶段,这些也不是商业产品,但这些项目表明,3D 打印技术未来如何能够为电动汽车、无人机、医疗设备和电网储能制造出更安全、更致密、更高效的电池。

9、低成本一体化数控机床和3D打印机

能够同时进行3D打印和CNC铣削的低成本机器不再是梦想。像Snapmaker这样的品牌已经开始销售三合一系统,而一些快速发展的中国制造商正在将价格推向1000美元大关。

下一步的关键在于推出一款价格适中的高性能混合型机床,它需要具备真正数控加工所需的刚性、精度和可靠性,而不仅仅是轻型铣削。如果这样的机床能够问世,创客和小作坊就能用一台工具完成更多工作,而无需直接购买工业级机床。这将是自??第一波价格亲民的FDM打印机问世以来,桌面级机床市场最重要的变革之一。

10、血管化生物打印组织

生物打印面临的最大挑战之一是帮助活体组织维持足够长的存活时间以发挥功能,这主要是因为组织需要血液循环。真实的组织需要微小的血管网络来输送营养物质、氧气和代谢废物,这个过程也称为灌注。传统的打印方法可以制造出含有细胞的组织,但如果没有这些血管通道,位于组织中心的细胞会很快死亡。

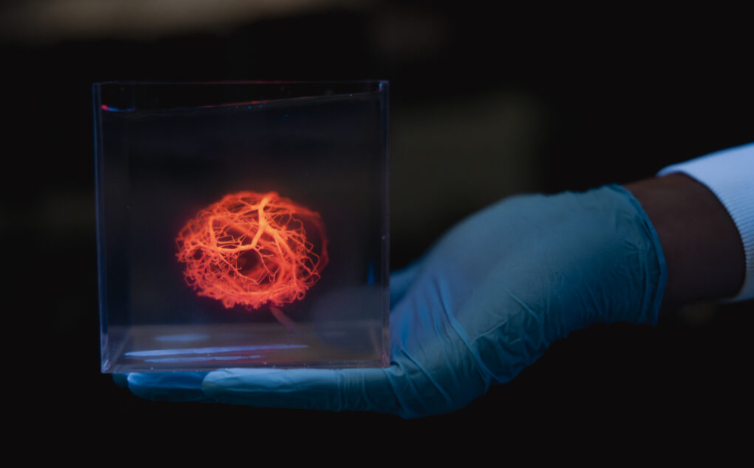

用于复制人体组织的3D生物打印组织构建体。图片由WFIRM提供。

近期的研究进展表明,解决这一问题已取得实质性进展。在斯坦福大学,生物工程师马克·斯凯勒-斯科特(Mark Skylar-Scott)及其团队开发了一种更快速的血管树建模和打印方法,该方法能够模拟真实的人体血管网络,从而加快复杂血管结构的设计和生产速度。此外,斯坦福大学的科学家们在创建3D打印血管设计方面也取得了进展,这些设计有助于生物打印的心脏和其他器官存活并发挥功能。与此同时,维克森林再生医学研究所(WFIRM)正准备将带有血管通道的3D打印肝脏组织送往国际空间站,研究人员将在那里研究这些微小血管网络在微重力环境下的行为。

这些都是早期项目,生物打印器官距离临床应用还很遥远,但这些进展表明,该领域正在朝着创造功能性组织的方向取得重要进展,这些组织有朝一日可以像真正的人体组织和器官一样发挥作用。

★ 免责声明 ★

1、本文部分内容可能AI生成,仅为学习交流参考,对其准确性、完整性、时效性不作任何保证。读者需自行筛选核实,对使用结果负责。

2、文中部分素材(包含但不限文字、数据、图片等)引自官方报道、行业报告及公开资料,版权归原作者或相关权利人所有。若涉及侵权,请联系我方处理。

想了解更多喷墨资讯,请点击访问中喷网官网:

沪公网安备 31011702001106号

沪公网安备 31011702001106号