编者:中喷网 墨宸

如今的印刷行业正处于前所未有的结构性变革与技术革新之中。以大规模生产、低价竞争为核心的传统行业逻辑已触达天花板,市场竞争的核心正转向 “灵活性”“附加值”“环保适配” 等全新维度。而引领这场变革的核心力量,正是数字印刷这一创新选择。这项无需制版、可实现个性化定制与小批量生产的技术,绝非单纯的印刷方式升级,更拥有重新定义行业商业模式本身的强大能量。

本系列 “重新定义印刷 —— 数字化颠覆行业常识与未来” 将聚焦商业印刷、标签、软包装、纸器四大核心领域,深度挖掘各细分市场的发展趋势与数字印刷的应用潜力。

1. 标签市场的进化 —— 用途多样化与高附加值化浪潮

标签印刷市场正从传统大规模生产模式,加速向多品种、高附加值导向转型。截至 2024 年,全球标签印刷市场规模已达约 450 亿美元(折合日元约 5 万亿),并保持着年均 4% 左右的稳定增长※1。其应用场景覆盖食品饮料、日用品、医药、物流等极为广泛的领域,企业需针对不同商品品类的差异化需求提供定制化标签解决方案。

近年来,标签的用途多样化趋势尤为显著,其功能已远超单纯的产品标识,成为赋予品牌价值与功能性的重要媒介。在高端化妆品、 premium 饮料等领域,具备浮雕工艺、烫箔效果、独特造型等视觉与触觉冲击力的标签备受青睐,标签本身已成为品牌体验的重要组成部分。

与此同时,功能性标签的市场需求持续扩大。物流与医疗领域中,集成了二维码、条形码、RFID 标签的智能标签日益普及,承担着产品追踪、真伪鉴别等高端功能;在消费品领域,可变数据印刷技术的应用让每一枚标签都能呈现独特设计与信息,成为品牌开展消费者参与式营销活动的重要载体。

WGC 株式会社首席设计师大塚学先生指出,随着 SKU(库存保有单位)数量的激增,小批量、多品种生产已深刻改变了市场结构。据称,美国超市的平均商品种类从 20 世纪 70 年代的约 3 万种,增长至如今的 12 万种以上※2。食品与日用品制造商不断推出不同风味、容量的产品变体,这就要求企业准备对应的标签方案。由此导致印刷订单呈现小批量、分散化特征,传统大规模批量印刷模式难以适配,市场对按需、高频次印刷的需求日益迫切。

面对市场环境的深刻变化,标签印刷企业被迫从传统生产体系向更灵活、高效的印刷流程转型。生产计划需具备更强的动态调整能力,基于短交期、多品种需求的设备投资与工作流程重构已成为行业刚需。

综上,标签市场正从 “单一品种大规模生产” 向 “多品种适量生产” 全面转型,标签本身的品质价值也在同步提升。市场对能在多元场景中创造附加值的标签期待持续走高,而满足这一需求的印刷技术与流程革新,已成为行业发展的必然要求。

2. 解读增长领域 —— 饮料、日用品、物流的最新趋势

食品饮料、日用品、物流是标签印刷市场的三大核心增长领域,各细分赛道的独特趋势正共同驱动行业整体进化。

饮料领域:最大细分市场的多样化与环保转型

饮料领域涵盖啤酒、软饮、清凉饮料、酒精饮品等丰富产品矩阵,是标签需求的核心来源。饮料用标签占据全球标签印刷需求的半壁江山,据报告显示,2024 年其占全球标签印刷总面积的比例约达 52%※1。

在碳酸饮料与 PET 瓶饮料领域,薄膜标签与收缩套筒标签仍是主流选择,但近年来市场对设计感与环保性能的双重要求持续提升。例如在日本与韩国,为提高 PET 瓶回收效率,“无标签瓶” 的应用范围不断扩大,大型饮料制造商纷纷采用瓶身直接印刷或极简环形标签的方式传递产品信息,这也倒逼标签印刷行业加速新技术研发。

另一方面,精酿啤酒、区域限定饮料等小批量、多品种市场的全球扩张,也为标签印刷带来创新机遇。这类产品往往通过极具设计感与故事性的标签实现差异化竞争,借助数字印刷技术推出限量版标签的案例日益增多。欧美地区的精酿啤酒厂通过季节性推出限量版标签,成功激发消费者的收藏欲望;大型饮料企业也通过与体育赛事、电影 IP 合作推出期间限定标签,这就要求行业构建能够快速响应多元需求的标签供应体系。

日用品领域:平衡品牌呈现与合规要求

在日用品领域,洗发水、洗涤剂、化妆品等产品的标签直接影响品牌形象塑造。如前所述,高端化妆品领域普遍偏好采用浮雕、烫箔等工艺的高品质设计标签;而在大众消费品领域,简约环保型标签逐渐兴起,在欧洲,随着无化学成分、有机化妆品的普及,未漂白纸标签与可降解材料的应用比例持续提升。

此外,各国对成分标识、回收标识的强制要求不断强化,导致标签需承载的信息量显著增加。尤其在小型容器上,可剥离多层标签与小册子式标签的应用日益广泛,如何在有限空间内同时实现信息传递与品牌呈现,已成为行业面临的重要课题。日用品制造商正通过优化标签设计与印刷方式,寻求合规要求与营销策略的平衡。

物流领域:适配大规模即时响应与可持续发展

随着网络购物与即时配送的快速发展,物流领域的标签需求呈爆发式增长。出货标签、货物标签的发行量激增,尤其受快递业务量增长驱动,打印收件信息与条形码的热敏标签消耗量大幅上升。

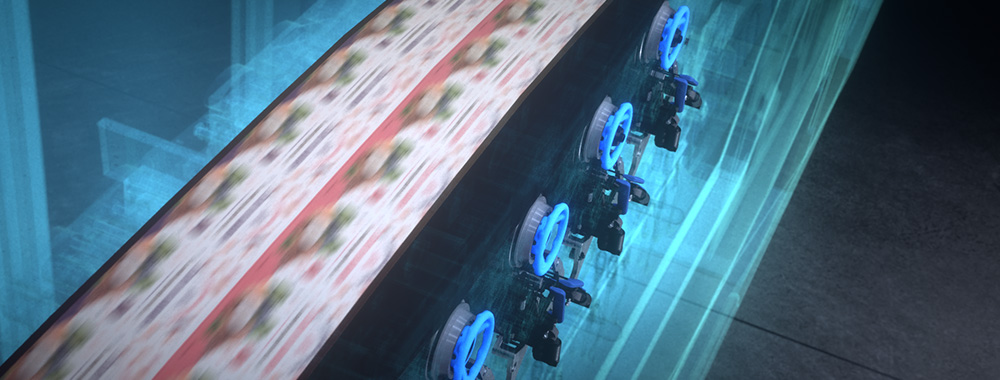

物流场景的印刷与贴标自动化进程持续推进,传统人工贴标作业已逐步转向高速生产线。目前行业普遍采用卷筒标签剥离底纸后贴标的模式,而无衬纸标签(无需底纸的不干胶标签)的应用也在逐步扩大。由于无需废弃离型纸、环境负担更低,无衬纸标签已成为欧美大型物流企业的重点考察方向,印刷企业也在通过改进热敏纸与胶粘剂技术,研发更高可靠性的产品。

同时,可追溯性要求的提升也进一步拉动标签需求。在国际贸易与食品流通领域,为每件商品分配唯一 ID 并生成二维码的趋势加速推进,对物流标签的高密度编码印刷需求持续扩大。这就要求行业具备通过高分辨率数字印刷机实现精细编码清晰打印的能力。

此外,欧盟计划推出的 “数字产品护照(DPP:Digital Product Passport)” 制度,正探讨将每件产品的环境信息、成分信息与数据库关联,并通过二维码呈现※1。该制度的落地将为所有产品增加 QR 码标签需求,无疑会为标签印刷行业带来新的市场机遇与技术挑战。

综上,饮料、日用品、物流三大领域的标签需求均呈现显著的质与量的双重变化。饮料领域需平衡设计感与环保要求,日用品领域需实现信息承载与品牌呈现的融合,物流领域则需构建大规模即时响应的印刷体系,并适配自动化与可持续发展趋势。能否精准把握这些最新动态,提供灵活高效、高品质的印刷解决方案,已成为决定标签印刷企业市场竞争力的关键因素。

3. 印刷方式的变革 —— 数字化驱动的生产力革命

数字印刷的发展正从根本上改变标签印刷的生产力格局。传统主流的胶印、柔版印刷等模拟印刷方式,虽能在大规模生产中实现高品质、低成本,但制版、色彩调整、换单等环节耗时费力,难以适配小批量、短交期需求,“模拟印刷优先” 的思维模式曾长期主导行业。

然而,过去 20 年间数字印刷机的普及,尤其是以 HP Indigo 为代表的液体墨粉技术的崛起,正逐步打破这一行业常识。截至 2025 年,数字印刷在标签印刷市场的数量占比虽仅约 7%,但按金额计算占比已超过 23%,在短交期、小批量场景中已成为核心解决方案※3。

新一代数字印刷机的印刷速度与适用范围实现跨越式提升,即便是中长单订单,也能展现出媲美模拟印刷的生产效率。例如 HP Indigo V12 的最高印刷速度可达每分钟 120 米,成功覆盖了以往仅能通过柔版印刷完成的业务领域。这使得模拟印刷与数字印刷的产量边界逐渐模糊,“优先采用数字印刷,根据需求补充模拟印刷” 的运营模式已具备现实可行性。

数字印刷的核心优势在于大幅缩短换单时间、降低废料损耗。由于无需制版与换版,订单切换更为高效,印刷启动后即可实现高良品率;同时,印刷前的测试与色彩校准环节产生的废纸量显著减少,直接带动材料成本下降与生产效率提升。

此外,数字印刷对劳动生产率的提升效果同样显著。模拟印刷高度依赖熟练操作员的技术经验,而数字印刷机集成了先进的自动控制与检测功能,能够持续稳定地保持色彩一致性与套准精度。以 HP Indigo 为例,其内置摄像头可实时校正色偏与浓度,自动复现媲美胶印的印刷品质,这使得一名操作员同时管理多台设备成为可能。

数字印刷与周边工序的自动化整合也在持续推进。越来越多企业通过与云原生生产管理系统 HP PrintOS 联动,实现从订单接收、印刷指令下达、后道加工到产品出货的全流程一体化管理。在欧洲,部分企业已建成 “数字工厂”,将 HP Indigo 数字印刷机与后道工序直接衔接,通过条形码实现订单信息无缝传递,完成从印刷、覆膜、模切到包装的全流程自动化,既有效应对了人力短缺问题,又实现了生产效率提升,夜间无人化生产也已纳入规划。

不过,当前数字印刷的数量占比仍相对有限,在多数场景下,模拟印刷与数字印刷的混合运营仍是更现实的选择。许多印刷企业通过核心模拟印刷设备保障大规模订单稳定生产,同时将小批量订单分流至数字印刷机,实现两种技术的优势最大化。

但随着数字印刷机向高速化、大型化方向发展,这种市场分工格局有望发生变化。模拟印刷设备也在持续推进自动化与省力化升级,例如油墨调配自动化、自动换版技术等,以缩短换单时间。换言之,整个印刷流程的数字化、自动化转型,正推动标签行业生产力实现系统性提升。

★ 免责声明 ★

1、本文部分内容可能AI生成,仅为学习交流参考,对其准确性、完整性、时效性不作任何保证。读者需自行筛选核实,对使用结果负责。

2、文中部分素材(包含但不限文字、数据、图片等)引自官方报道、行业报告及公开资料,版权归原作者或相关权利人所有。若涉及侵权,请联系我方处理。

想了解更多喷墨资讯,请点击访问中喷网官网:

沪公网安备 31011702001106号

沪公网安备 31011702001106号