编者:中喷网 墨宸

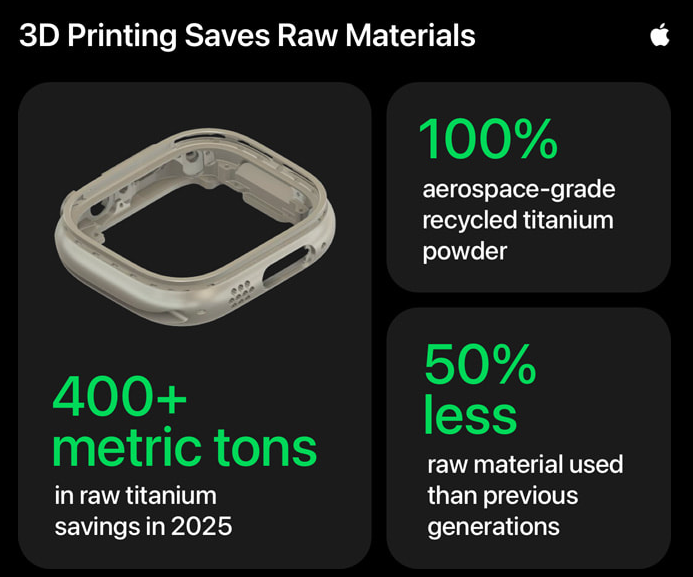

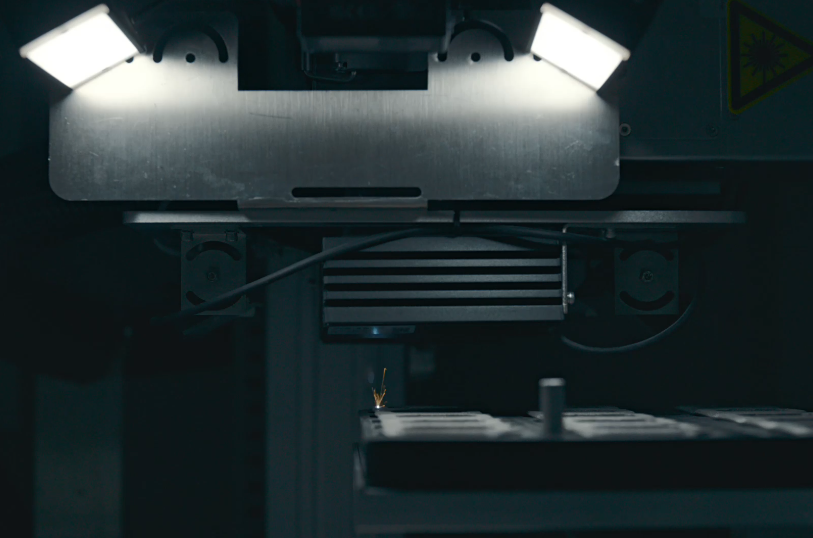

苹果在 Apple Watch Series 11 与 Ultra 3 上采用的粘结喷射 3D 打印技术,正在重构高端智能手表的制造逻辑。其核心流程展现出对传统工艺的颠覆性突破:首先将 100% 再生钛金属粉末进行雾化处理,降低氧含量至 900ppm 以下,随后通过六激光振镜系统引导激光束,以每层 60 微米的精度逐层熔融粉末,经过 900 次堆叠形成表壳雏形。打印完成后,通过真空清粉、超声振动除杂实现粉末 100% 回收,再经热压烧结、金刚石线锯切割及 CNC 精修最终成型。

这种 “近净成型” 工艺彻底改变了 CNC 切削的 “材料去除” 模式 —— 传统工艺需锯切大块钛坯,材料利用率仅 50% 左右,而 3D 打印将利用率提升至 95% 以上,直接实现年度 400 吨钛原料节约,相当于减少近千吨矿产开采量。更关键的是,成品硬度较前代锻造版本提升:Ultra 3 表壳在莫氏硬度 6 级才出现划痕,超越初代 Ultra 的 5 级标准。

环保突破:碳中和目标的关键落子

这一工艺革新直指苹果 2030 年碳中和战略核心。根据苹果官方数据,其已实现较 2015 年基准减排 60%,而 3D 打印技术正成为剩余 40% 减排目标的重要支撑:

材料层面:再生钛粉的全流程使用,使金属回收利用率达到 100%,较传统工艺减少 50% 材料消耗;

能源层面:粘结喷射技术能耗较 CNC 加工降低 70%,配合供应商 18 吉瓦可再生能源矩阵,进一步压缩碳足迹;

全链效应:减少钛矿开采、金属运输等上游环节排放,仅 2025 年即可避免约 2200 吨二氧化碳当量排放。

这种 “设计 - 制造 - 回收” 的闭环模式,与苹果 Daisy 拆解机器人、100% 纤维包装等举措形成协同,推动其再生材料使用率从 2024 年的 24% 向更高目标迈进。

产业地震:3D 打印迈入 “主流制造” 时代

苹果的量产验证,正打破 3D 打印 “原型制作” 的行业偏见。Apple Watch 数千万级年出货量证明,该技术已攻克三大量产瓶颈:

效率突破:多激光设备实现 24/7 不间断生产,单次可打印数百个表壳,速度较早期激光熔融技术提升 10 倍;

成本平衡:通过粉末回收、工艺集成,单位成本降至 CNC 加工的 1/3,达到消费电子商业化标准;

设计解放:打印的蜂窝状内部结构优化天线填充件结合度,使防水性能提升 30%,实现传统锻造无法企及的功能集成。

这一突破已激活全产业链:山特维克、中航迈特等企业扩大电子级钛粉产能,铂力特、华曙高科的多激光设备订单激增,德国 Solukon 的自动化清粉系统供不应求。更深远的是,它为 3D 打印在航空航天(涡轮叶片)、医疗(个性化植入物)等领域的规模化应用提供了范本。

未来图景:从标准化到个性化的制造重构

苹果的布局已显露更大野心:百万年薪招聘掌握 “脱脂 - 烧结 - HIP 全流程” 的工程师,暗示其正攻克材料定制难题 —— 如开发铜钛复合粉末实现 5G 天线与结构件一体化打印。业内预测,该技术下一步或扩展至 iPhone 钛合金中框、MacBook 铰链等核心部件,甚至催生 “现场定制” 模式:用户在 Apple Store 扫描数据,30 分钟即可获得个性化表壳。

材料认证标准缺失、批量一致性控制难度大、复合型人才缺口等问题,仍是 3D 打印全面替代传统工艺的障碍。不过正如行业分析师所言:“当苹果将实验室技术变成亿级产能时,整个制造行业的变革时钟声已被敲响。”

★ 免责声明 ★

1、本文部分内容可能AI生成,仅为学习交流参考,对其准确性、完整性、时效性不作任何保证。读者需自行筛选核实,对使用结果负责。

2、文中部分素材(包含但不限文字、数据、图片等)引自官方报道、行业报告及公开资料,版权归原作者或相关权利人所有。若涉及侵权,请联系我方处理。

想了解更多喷墨资讯,请点击访问中喷网官网:

沪公网安备 31011702001106号

沪公网安备 31011702001106号