前言:竹纤维具有良好的透气性、瞬间吸水性和天然抗菌、抑菌、防臭功能,易于生物降解,是一种天然环保型绿色纤维;精梳棉坚实、光洁。其交织面料悬垂性好、质感光滑、贴身凉爽、舒适透气,具有天然抗菌、抑菌、防紫外性能,非常适宜夏天穿着,贴肤冰感。为满足男性对夏天衬衣和T恤的功能化多样化需求,研发超精细度数码喷印工艺技术,通过高精度描稿分色,严控墨水质量,采取超精细度打印模式,确保了花型精细,产品尺寸稳定,光泽亮丽、色牢度好,手感柔软,贴肤冰感强,非常适宜夏天穿着,是制作衬衣和T恤的优质高档面料。

1、原料的选择及织造

选用120支双股精梳棉纱和40tex竹纤维,按70%精梳棉和30%竹纤维在高速经编机上编织经编针织面料,该织物具有纵向尺寸稳定性好、脱散性小、透气性好及纬向拉伸性好等优点。贴皮肤的一面是竹纤维,增加面料的凉爽感及散热性,使人感到特别的凉爽、透气;外面层是精梳棉,利用棉纤维的高吸湿性,竹纤维良好的透气性,瞬间吸水性,增强织物的导湿性能,使穿着者保持冰爽舒适的感觉。

对坯布进行烧毛、丝光、退煮漂一浴处理后,采用数码喷墨印花,经蒸化、水洗、拉干后加软定形,再进行蒸呢、预缩,使面料形态稳定、手感柔软舒适、尽显高贵品质。

2、冰爽面料超精细数码印花工艺

工艺流程:坯布织造→烧毛→丝光→前处理→烘干定形→上浆→数码喷印→蒸化→水洗→开幅→松式烘干→加软定形→蒸呢→预缩→成品检验→包装。

2.1 数码印花工艺

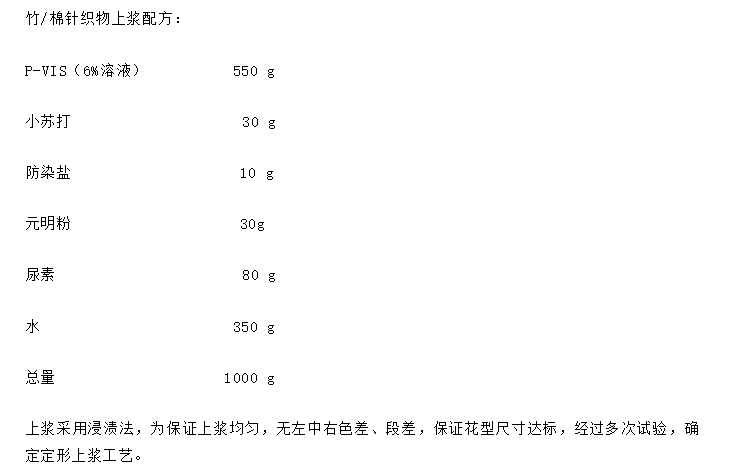

2.1.1 上浆定形工艺

由于数码喷印的墨水是水溶性的,喷印之前布要经过上浆,把活性染料固色所需的助剂在上浆的过程中一起施加在布上,采用天然改性和合成聚合物的混合物P-VIS糊料上浆,脱糊性好,和活性染料及助剂的相容性好,赋予数码印花织物良好的得色率和轮廓清晰度。

2.1.2 数码喷墨印花工艺

数码喷墨精细印花关键技术:数码印花喷头;数码印花墨水;数码印花图像设计;数码印花产品的颜色控制。

a.数码印花喷头

采用意大利美嘉尼高分辨度数码喷墨印花机,采用分辨率为600dpi×600dpi京瓷KYOCERA喷头,具有发挥压电方式的优势对墨滴量的可变控制,实现最大5级灰度、解像度600dpi×600dpi的高画质打印。为确保优越的连续打印稳定性、印花图案精细、色彩均匀自然,采用驱动频率40kHz,打印速度200m/h。运用2pass单向高精度打印模式,打印出具有色织效果的超精细数码喷墨印花。

b.数码印花墨水

墨水质量好对喷头之耗损相对会降低,喷头使用寿命自然会增长,活性染料墨水与纤维的结合是通过共价键实现的,在纤维上具有优良的耐水洗、耐湿摩擦等湿处理牢度。活性染料是一种水溶性染料,是配置喷墨印花墨水的重要色素,为确保数码印花墨水质量,使墨水具有良好储存稳定性、不堵塞喷头、牢度好、印制品再现性高等特点,严格控制墨水质量。

墨水质量控制要求:同颜色不同批次之间的误差要求:色差控制光谱仪检验最大吸收波长误差在±2nm以内,墨水之间张力误差≤1 mN/m,pH值误差≤±0.5;25℃环境下,彩色墨水粘度控制在3±1 mPa.s,黑色墨水粘度控制在4±1mPa.s,无机盐含量电导率小于2000us/cm。

c.数码印花图像设计

扫描:对于仿色织面料的花型需要720DPI扫描保证花型清晰,光学分辨率达到3200(H) *6400DPI (V)。

接版:扫描后储存到电脑上用金昌EX9000把扫描好的文件拼接完整,确保文件无一刀切。

分色:对花型进行描稿分色,采用的是720dpi高精细度稿子制作,细茎控制在2个点精细度,在精细的云纹花型上面采用自动分色提取软件使花型效果更佳细腻,按色织效果描稿时采取每个格子间距都一样大小,在打印时把图像均匀连晒到门幅,每个花型循环不差一个点,使面料在喷印时更加清晰均匀自然。

d.数码印花产品的颜色控制

为使喷印后成品的颜色和计算机屏幕图像显示的颜色相符,通过VEGAPrint软件建立ICC颜色管理系统,用来调节不同颜色墨水的出墨量,进行色彩控制,选择最佳成品颜色的工艺参数并进行生产。

上机前按照小样配方复样,花型颜色效果尺寸合格后才能正常开机喷印。喷印前进行打印环境设置:设置密度曲线;设置打印模式;设置输入输出的ICC文件;保存好打印环境。密度曲线是控制每种墨水的出墨量,使每种墨水的层次线性化,使单个墨水渐变均匀,层次丰富。ICC的作用是为了解决各颜色设备呈现颜色不一致的问题,即颜色校正,打印RGB,CMYK整体图需用ICC,进行色彩管理,颜色校正;确定竹棉经编针织面料2pass单向高精度打印模式,驱动频率40kHz,打印速度200m/h。

数码印花车间温度控制20~25℃,相对湿度50~60%,保证喷墨过程中墨水流畅性;防止堵塞喷头。喷印完成后进入电热式烘干装置烘干,烘房温度80~90℃,烘干后用塑封纸密封,保证不受潮。

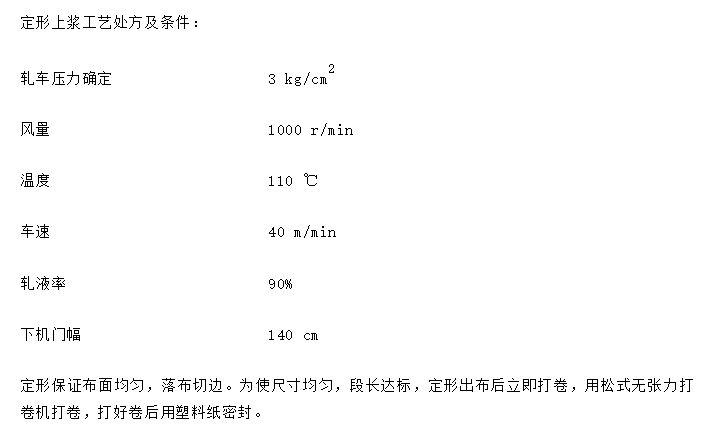

2.1.3 蒸化工艺

采用意大利阿里奥里蒸箱,控制好蒸化温度、湿度和时间,为了保证花型精细,特别要注意控制蒸化湿度。

蒸化前箱体应先预热,开足大排气,排尽箱内冷空气,消除箱顶滴水。严格控制箱内湿度和压力,保持箱内压力≥0.25 mpa。

2.1.4 水洗工艺

特别注意防止底色沾色,选用全自动无张力高效水洗机,可有效防止竹纤维产生破损,第1道用冷水冲洗,第2道升温至60℃冲洗,第3道至第6道都用98℃水冲洗,第7-8道用温热、最后冷水洗,出布落布后轧水开幅。

2.1.5 松式烘干工艺

为保证布面收缩均匀,后处理时产品质量稳定,采用桑得森松式烘干机烘干,无张力状态下进行烘燥处理,达到最大的收缩效果,使织物手感丰富、舒服柔软、提升织物的档次。烘干工艺参数:车速40m/min、温度140℃。

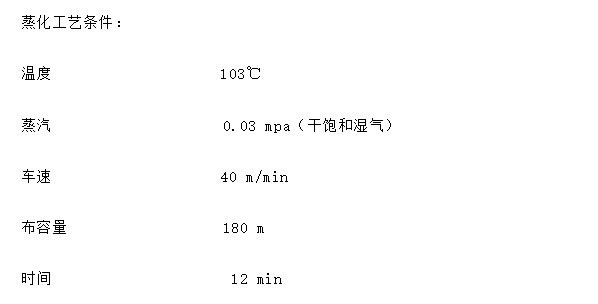

2.2 加软定形工艺

筛选复配端氨基改性与脂肪胺复配型有机硅整理剂,使织物获得优良的柔软手感,具有平滑,极佳的弹性,无漂油现象,作用机理:与纤维表面的羟基羧基等相互作用,与纤维形成取向吸附,使纤维之间的摩擦系数下降;采用湿定拉幅工艺,先轧工作液。

2.3 蒸呢工艺

为了使面料形态稳定,手感丰厚、蓬松,外观光泽柔和,需要对织物进行蒸呢。蒸呢有效减少克质量中边差、头尾差,提高定形效果,使光泽足而持久,增加弹性。蒸呢工艺参数为:车速20m/min,温度130℃。

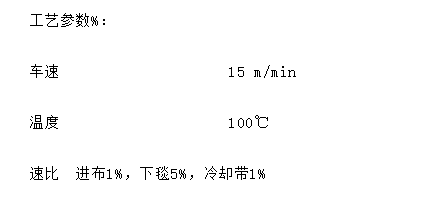

2.4 预缩工艺

织物进行防缩整理,利用机械-物理方法调整织物的经向收缩, 以消除织物的收缩作用,使织物的手感和光泽得到一定程度的改善。

预缩整理前织物含湿状态及承压辊筒的温度会产生一定的影响,织物经进布架后到给湿箱,给湿箱通过蒸汽给湿提高织物的含湿率,使纤维溶涨,有利于织物收缩;通过速比(烘筒车速与橡胶毯车速的比值)的调节,实现对织物最终缩水的控制。

3、结束语

通过对春夏冰爽面料超精细数码印花工艺参数科学控制,研发超精细数码喷印工艺技术,通过蒸呢和预缩,使得竹棉春夏冰爽面料在精细度上有了很大的飞跃,各项技术指标符合GB/T22848-2009《针织成品布》优等品要求,尺寸稳定,花型精细、质地柔软、不易起毛球、色牢度高,融入了竹纤维的优良特点,是一款优质高档春夏面料;超精细数码印花春夏冰爽面料紧跟时尚潮流,投入市场销售后以其实用性、新颖性深受市场好评。

沪公网安备 31011702001106号

沪公网安备 31011702001106号