编者:中喷网 饼饼

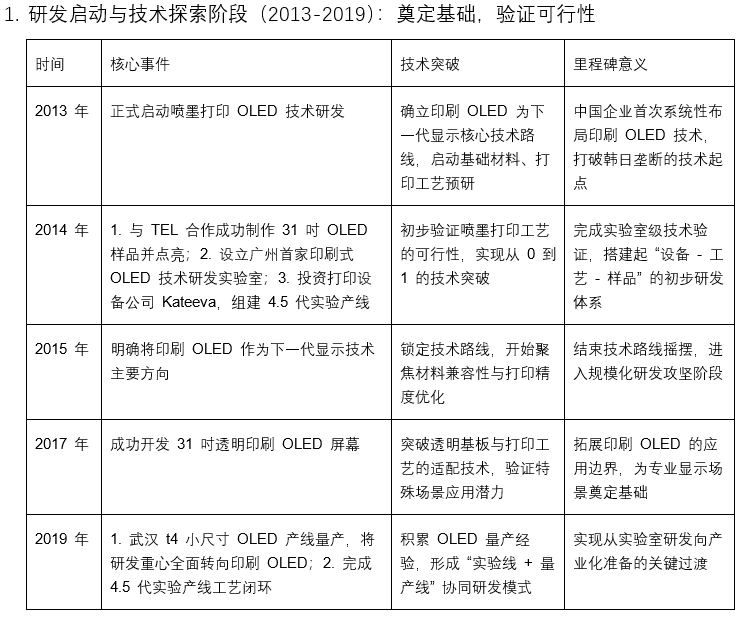

中喷网连续报道了TCL华星在喷墨打印OLED领域的突破性卓越成就,尤其是11月19日在其网站、微博、微信三端同时用一篇“十二年磨一剑:TCL华星喷墨打印屏终结蒸镀时代,材料利用率飙至90%”的报道,为中国企业的“喷墨打印”新质生产力狠狠地点了波大大的赞。(本文后附TCL华星在“喷墨打印”应用的里程碑事件-时间轴)

小编在摇旗喝彩的自豪感中,整理一篇关于“喷墨打印”在OLED和其下一代显示技术重要作用,和大家一起共同期待显示量子时代的来临:

喷墨打印:重塑显示技术演进的核心动力

自显示产业迈入自发光时代,技术迭代的核心命题始终围绕 “更高性能、更低成本、更优生态” 展开。传统蒸镀 OLED 技术虽开启了自发光显示的序幕,却因工艺瓶颈陷入 “性能上限可见、成本下探乏力” 的困境;下一代量子点电致发光(QD-EL)技术虽承载着 “终极显示” 的期待,却长期受制于规模化量产的核心难题。而喷墨打印(Ink-jet Printing, 喷墨打印)技术的横空出世,不仅彻底颠覆了 OLED 的制造逻辑,更成为 QD-EL 技术从实验室走向商业化的关键桥梁,其对显示产业的价值,早已超越单一工艺革新,成为驱动显示技术从 “迭代” 到 “跃迁” 的核心引擎 —— 它重新定义了显示屏的制造范式、性能边界与生态格局,为整个行业开辟了 “工艺决定技术高度” 的全新发展路径。

显示技术正在经历一场深刻的变革。从液晶(LCD)到有机发光二极管(OLED),再到量子点电致发光(QD-EL),每一次技术跃迁都伴随着材料、工艺与设备的全面革新。近年来,喷墨打印(Ink-jet Printing, 喷墨打印)技术因其高材料利用率、低工艺温度、无需精细金属掩膜(FMM)等优势,逐渐成为OLED及QD-EL量产的核心动力。

一、喷墨打印对 OLED 的技术革命:打破蒸镀枷锁,重构显示制造逻辑

OLED 技术的核心潜力在于自发光特性,但传统蒸镀工艺的固有缺陷,长期将其困在 “高端小众” 的赛道。喷墨打印技术以 “精准沉积、按需分配” 的底层逻辑,从根本上破解了蒸镀工艺的核心枷锁,让 OLED 技术真正具备规模化、高性能、低成本的产业化价值:

◎ 材料利用率:蒸镀仅20–30%,喷墨打印可达80–90%,节省3–4倍;

◎光输出效率:喷墨打印取消彩膜与偏光片,光损降低50%,亮度提升1.5倍;

◎开孔比:喷墨打印可达60%,远高于蒸镀的20%,提升面板透过率;

◎制程温度:喷墨打印干燥温度低于120°C,适用于柔性基板;

◎设备成本:G5.5代喷墨打印线投资约为蒸镀线的60–70%,节省30–40%;

◎尺寸限制:喷墨打印无需精细金属掩膜(FMM),支持大尺寸拼接与无边框设计;

◎光效提升机理:喷墨打印OLED通过RGB并排结构直接发光,支持高折射率墨水与微腔结构调谐,减少内反射,提升出光效率,同等亮度下功耗降低30%;

◎寿命改善:成膜温度低、溶剂残留少,器件内部应力更小,氧/水入侵路径减少,产品较蒸镀提升10倍,且在高温高湿环境下表现出更强的稳定性;

◎产品成本:综合BOM与折旧,喷墨打印 OLED总成本降低约20%,为终端厂商提供5–8%的让利空间,有助于推动中高端笔电市场的OLED渗透

(一)工艺革新:从 “粗放沉积” 到 “精准打印” 的效率革命

传统真空热蒸镀工艺的本质是 “粗放式材料沉积”—— 在高真空环境中,有机发光材料气化后无差别覆盖基板,仅通过金属掩膜板(FMM)粗略界定像素区域,这直接导致了三大低效问题:材料利用率不足 50%,大量发光材料在掩膜板遮挡和真空环境中损耗;掩膜板易热变形,6 代以上大尺寸基板或高分辨率场景下良率骤降;真空设备投资巨大、能耗极高,一条 6 代蒸镀 OLED 产线投资超 400 亿元,制程能耗是常规制造工艺的 3 倍以上。

喷墨打印技术彻底颠覆了这一逻辑,其核心价值在于 “精准可控的材料分配”:将红绿蓝(RGB)三色有机发光材料制备为纳米级均匀墨水,通过配备 72000 个喷嘴的高精度打印头,在常压环境下将墨水精准喷射至基板的像素凹槽中,材料利用率直接提升至 90% 以上。这一变革不仅减少了材料浪费,更省去了蒸镀工艺必需的真空设备和金属掩膜板,使制程能耗降低 40%,产线投资成本下降 30%(8.6 代印刷 OLED 产线投资约 350 亿元,较同世代蒸镀产线节省 150 亿元)。对显示屏而言,这意味着 “高性能自发光显示” 的制造成本门槛大幅降低,为 OLED 从高端手机屏向中尺寸(笔电、显示器)、大尺寸(电视)全域渗透扫清了最关键的障碍。

(二)性能突破:从 “妥协适配” 到 “极致优化” 的画质升级

蒸镀工艺的技术限制,迫使 OLED 在像素排列、色彩均匀性等核心性能上做出妥协:为适配掩膜板精度,主流 OLED 采用 Pentile 排列,通过 “共享子像素” 牺牲文本清晰度以提升分辨率;蒸镀过程中材料沉积不均,导致屏幕各区域亮度、色域偏差超过 5%,影响视觉体验。

喷墨打印技术的精准性,为 OLED 性能升级提供了底层支撑:

• 像素排列革新:无需依赖掩膜板,可实现 “红绿蓝竖状规则排列(Real Stripe RGB)”,三色像素独立完整分布,彻底解决了 Pentile 排列的文字彩边、图像模糊问题,同等分辨率下文本清晰度提升 20% 以上,完美适配笔电、显示器等以文本处理为主的场景;

• 成膜均匀性提升:墨水喷射的数字化控制的,使有机发光薄膜厚度偏差控制在纳米级,屏幕各区域亮度、色域偏差缩小至 3% 以内,色彩表现更一致;

• 分辨率天花板突破:通过微秒级喷射频率、皮升级液滴控制及 AI 自循环校正算法,TCL 华星将印刷 OLED 分辨率提升至 390PPI,覆盖从高端手机(390PPI)到专业显示器(240PPI)的全场景需求,打破了 “印刷 OLED 仅适用于低精度场景” 的行业偏见。

对显示屏而言,喷墨打印技术让 OLED 的 “自发光优势” 得以充分释放 —— 不再为工艺限制牺牲画质,真正实现了 “高分辨率、高色彩纯度、高均匀性” 的三维性能突破,使 OLED 成为全场景显示的优选方案。

(三)生态适配:从 “单一赛道” 到 “全域覆盖” 的场景扩容

蒸镀 OLED 因成本高、大尺寸良率低,长期局限于高端手机、小尺寸穿戴设备等小众赛道,中尺寸、大尺寸及专业场景的渗透严重不足。喷墨打印技术通过 “成本下降 + 性能优化” 的双重赋能,让 OLED 技术具备了跨场景适配的能力:

• 中尺寸蓝海突破:针对笔电、平板、显示器等中尺寸产品 “文本使用多、续航要求高、性价比敏感” 的特点,印刷 OLED 以 “高清晰度、长寿命(有机材料损耗减少 50%)、低成本(较蒸镀 OLED 低 25-30%)” 的组合优势,快速切入年复合增长率超 30% 的中尺寸市场,2026 年将实现与联想、惠普等主流 IT 厂商的规模化合作;

• 专业场景渗透:医疗显示、车载显示等专业场景对显示精度、稳定性、环保性要求极高,印刷 OLED 的高均匀性、低能耗及无重金属材料特性,使其成为医疗影像、智能座舱的理想选择,目前医疗显示良率已达 70%,车载显示样品已完成验证;

• 大尺寸潜力释放:无掩膜板设计让喷墨打印技术可轻松适配 8.6 代以上高世代产线,未来大尺寸印刷 OLED 电视的单位成本有望降至蒸镀技术的 60%,彻底打开大尺寸 OLED 的消费市场空间。

喷墨打印技术对 OLED 的核心价值,在于将一项 “高端小众技术” 转化为 “全场景通用技术”,极大拓展了 OLED 显示屏的应用边界,推动显示产业进入 “OLED 全域普及” 的新阶段。

二、喷墨打印对量子点电致发光(QD-EL)的核心价值:从 “技术可行” 到 “量产落地” 的关键桥梁

Q量子点电致发光(QD-EL)技术被视为 “下一代显示终极形态”,其 “直接电致发光、无机材料稳定、超高色彩纯度” 的特性,理论上具备碾压现有显示技术的优势。但 QD-EL 的商业化始终面临一个核心难题:如何实现量子点材料的高精度、规模化像素化沉积。而喷墨打印技术的成熟,恰好为这一难题提供了最优解,成为 QD-EL 技术落地的 “核心基础设施”。

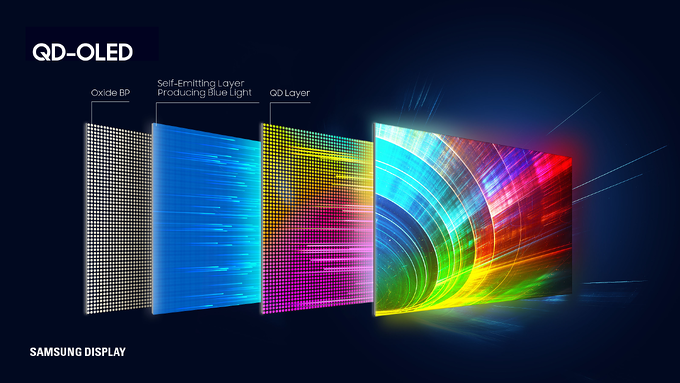

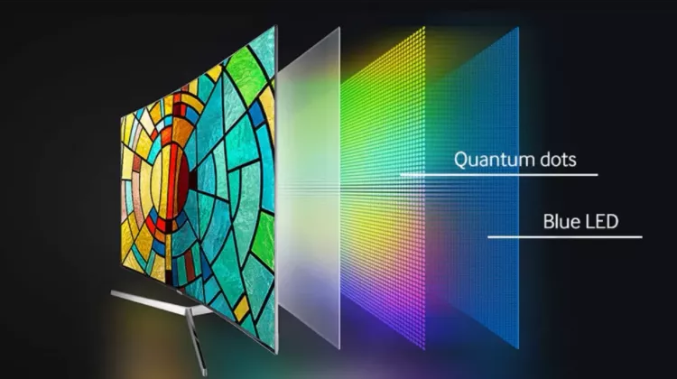

量子点电致发光(QD-EL)是一种基于无机量子点发光层的自发光技术,兼具OLED自发光与QDCF高色纯优点。其发光半高宽(FWHM)仅15–20 nm,色纯度可达BT.2020 90%以上;无机壳核结构使其理论寿命超过100,000小时;同时,QD材料具备溶液可加工性,天然适配喷墨打印工艺。

◎ 喷墨打印在QD-EL中的价值不仅体现在材料利用率与低温工艺,更在于其对多层结构的精确控制能力;

◎ QD-EL对发光层厚度极为敏感,喷墨打印可实现亚纳米级精度,满足激子限制要求;

◎ 喷墨打印无需精细金属掩膜(FMM)限制,可轻松实现>500 ppi分辨率,满足VR/AR需求;

◎ 喷墨打印支持柔性基板,TCL华星17英寸IGZO折叠屏已实现R3 mm弯折半径与10万次弯折寿命,验证柔性QD-EL的可行性。

(一)制程复用:降低 QD-EL 量产的技术门槛

QD-EL 的核心制造需求是 “将 RGB 量子点材料精准沉积到微米级像素凹槽中,形成均匀、稳定的发光层”,这与喷墨打印 OLED 的工艺逻辑高度契合。喷墨打印技术经过 OLED 量产验证的成熟制程,可直接复用于 QD-EL 生产,大幅降低技术迭代成本:

• 精准沉积能力匹配:喷墨打印头 390PPI 的打印精度,可满足 QD-EL 对像素尺寸的严苛要求;AI 自循环校正算法能实时补偿喷嘴磨损、墨水粘度变化带来的偏差,确保量子点薄膜厚度均匀性控制在 ±5nm 以内,为 QD-EL 的发光效率稳定性提供基础;

• 制程环节复用:印刷 OLED 的墨水制备、成膜固化、封装等核心制程,仅需针对量子点材料的特性进行配方优化,即可直接应用于 QD-EL 生产,无需重构生产线,使 QD-EL 产线投资成本降低 40% 以上;

• 设备兼容性保障:TCL 华星广州 8.6 代产线作为全球唯一兼容 LCD、Micro LED、印刷 OLED 的高世代产线,未来可无缝切换至 QD-EL 量产,无需额外新建产线,大幅降低固定资产投资风险。

对 QD-EL 而言,喷墨打印技术的核心价值在于 “规避了从零构建制造体系的风险”,通过制程复用将 QD-EL 的量产周期缩短 3-5 年,使这项 “实验室技术” 快速具备商业化可行性。

(二)性能赋能:释放 QD-EL 的技术潜力

QD-EL 的性能上限,很大程度上取决于量子点材料的沉积质量 —— 薄膜均匀性直接影响发光效率,像素隔离度决定色彩串扰,材料利用率关乎成本控制。喷墨打印技术通过三大核心优势,为 QD-EL 的性能释放提供保障:

• 薄膜均匀性提升:相较于蒸镀、涂布等工艺,喷墨打印的数字化控制能力更强,可实现量子点材料的 “点对点精准沉积”,薄膜厚度偏差小于 3%,使量子点的发光效率提升 15-20%,红光、绿光量子点光致发光量子效率(PLQE)分别达到 46.0% 和 43.8%;

• 像素隔离度优化:喷墨打印可精准控制墨水喷射范围,避免量子点材料在像素间扩散,有效解决色彩串扰问题,使 QD-EL 的色域覆盖达到 99% 以上 BT.2020 标准,色彩纯度较 OLED 提升 30%;

• 材料利用率最大化:量子点材料作为 QD-EL 的核心耗材,成本占比超过 30%,喷墨打印 90% 以上的材料利用率,可将量子点材料损耗降至最低,为 QD-EL 的成本下探提供关键支撑。

如果说量子点材料是 QD-EL 的 “核心芯片”,那么喷墨打印技术就是 “性能释放的通道”—— 没有精准、高效的沉积工艺,QD-EL 的理论性能再强,也无法转化为实际产品优势。喷墨打印技术的价值,在于让 QD-EL 的技术潜力得以充分落地,真正实现 “超高画质、超长寿命、超低功耗” 的终极显示目标。

(三)生态协同:构建 “OLED→QD-EL” 的平滑迭代路径

显示产业的技术迭代往往伴随着 “产能浪费、生态断裂” 的风险,而喷墨打印技术构建了 OLED 与 QD-EL 之间的 “技术桥梁”,实现了两代显示技术的平滑过渡与生态协同:

• 供应链复用:喷墨打印 OLED 与 QD-EL 共享上游材料(墨水配方、量子点材料)、核心设备(高精度打印头、封装设备)及检测技术,无需重构供应链体系,降低了产业迭代的生态成本;

• 市场过渡衔接:印刷 OLED 率先切入中尺寸、专业场景,积累用户口碑、量产经验和客户资源,为 QD-EL 的商业化培育市场认知;待 QD-EL 技术成熟后,可依托已有的渠道和客户基础快速渗透,避免了新技术 “入市即遇冷” 的风险;

• 技术持续迭代:在喷墨打印平台上,OLED 与 QD-EL 的工艺优化可相互赋能 ——OLED 量产中积累的 AI 校正、缺陷检测技术,可直接应用于 QD-EL 生产;QD-EL 的材料稳定性研究,也可反哺 OLED 的寿命提升,形成 “两代技术协同进化” 的良性循环。

喷墨打印技术对 QD-EL 的终极价值,不仅在于 “让量产成为可能”,更在于 “让技术迭代更高效”—— 它构建了显示产业从当前(OLED)到未来(QD-EL)的无缝衔接路径,确保下一代显示技术能够快速承接现有生态资源,实现商业化的快速落地。

三、喷墨打印技术的行业价值:重新定义显示产业的发展范式

喷墨打印技术对 OLED 和 QD-EL 的双重赋能,其意义早已超越单一技术或产品的突破,而是从根本上重塑了显示产业的发展范式,为显示屏的技术演进、产业格局和生态构建带来了全方位的价值重构。

(一)技术范式重构:从 “工艺适配性能” 到 “工艺定义性能”

在喷墨打印技术出现之前,显示技术的演进始终受制于制造工艺 ——LCD 的性能上限由液晶分子偏转效率决定,OLED 的发展被蒸镀工艺的精度和成本束缚,QD-EL 等下一代技术则因缺乏适配工艺而难以落地。喷墨打印技术的出现,彻底扭转了 “性能依赖材料、上限受制于工艺” 的被动局面,形成了 “工艺创新驱动性能突破” 的全新范式:

• 通过精准打印控制,实现像素排列的自由优化,突破了传统工艺对分辨率和色彩均匀性的限制;

• 凭借按需沉积特性,最大化材料利用率,解决了高端显示材料成本高、损耗大的核心痛点;

• 依托制程兼容性,实现多技术路线的统一制造,打破了不同显示技术之间的工艺壁垒。

对显示屏而言,这意味着 “性能上限不再由材料本身决定,而是由打印工艺的精度和效率定义”—— 未来显示技术的竞争,本质上将是喷墨打印等核心制造工艺的竞争,工艺创新将成为显示性能突破的核心驱动力。

(二)产业格局重构:打破国际垄断,重塑全球分工体系

长期以来,全球高端显示产业被少数国际巨头通过工艺壁垒垄断:三星、LG 凭借蒸镀 OLED 的专利和设备优势,掌控了高端显示市场的定价权和供应链主导权;QD-EL 的核心专利也主要集中在三星等企业手中。喷墨打印技术的成熟,为中国显示企业提供了 “换道超车” 的关键机会:

• 喷墨打印技术打破了蒸镀工艺的专利垄断,中国企业通过自主研发,在打印头适配、墨水配方、AI 校正算法等核心环节积累了超过 3000 项专利,构建了自主可控的技术体系;

• 印刷 OLED 的低成本优势,使中国企业在中尺寸、大尺寸显示市场形成差异化竞争,2025 年中国 OLED 全球市场占比已突破 46%,预计 2027 年将超过 50%;

• 喷墨打印与 QD-EL 的协同布局,使中国企业在下一代显示技术竞争中与国际巨头站在同一起跑线,甚至在量产能力和成本控制上形成领先优势。

喷墨打印技术的价值,在于为中国显示产业提供了 “打破垄断、掌握话语权” 的核心武器,推动全球显示产业格局从 “日韩主导” 向 “中国引领” 转型,重塑了显示屏的全球分工体系。

(三)生态价值重构:推动显示产业的绿色化、可持续发展

在 “双碳” 战略背景下,绿色制造成为产业竞争的核心维度。喷墨打印技术与生俱来的环保特性,为显示屏产业的可持续发展提供了底层支撑:

• 低能耗生产:取消真空制程,印刷 OLED 的生产能耗较蒸镀技术降低 40%,若全球中尺寸 OLED 面板全部采用印刷工艺,每年可节约电力超过 100 亿千瓦时;

• 资源高效利用:材料利用率提升至 90%,减少了有机材料和金属资源的消耗;无掩膜板工艺避免了金属掩膜板的生产和报废污染,废弃物排放量降低 50%;

• 环保材料适配:喷墨打印技术支持水性墨水、植物基溶剂等环保材料体系,印刷 OLED 产品不含重金属、邻苯二甲酸酯等有害物质,符合 REACH、RoHS 等国际环保标准,报废后可实现无害化处理。

对显示屏而言,喷墨打印技术不仅提升了产品性能和降低了成本,更赋予了产品 “绿色环保” 的核心竞争力,推动显示产业从 “高能耗、高污染” 向 “低能耗、低排放、可循环” 的可持续发展模式转型,实现了技术价值与社会价值的统一。

结论:喷墨打印,定义下一代显示的核心价值基石

从 OLED 的工艺革新到 QD-EL 的可量产化,喷墨打印技术的核心价值始终在于 “打破边界、赋能创新”—— 它打破了蒸镀工艺对 OLED 的性能和成本边界,让自发光显示实现全域普及;突破量子点技术的量产边界,让下一代显示的终极形态从实验室走向市场。

对显示屏而言,喷墨打印技术的意义绝非单纯的 “工艺升级”,而是一次 “价值重构”:它重新定义了显示屏的制造范式,让 “高精度、低成本、绿色化” 成为可能;它重新定义了显示屏的性能边界,让 “高画质、长寿命、全场景” 成为标配;它重新定义了显示产业的演进路径,让 “OLED 普及→QD-EL 引领” 的平滑迭代成为现实。

喷墨打印技术正在重塑显示产业的“成本-性能-形态”边界。TCL华星的最新进展不仅验证了喷墨打印 OLED的量产可行性,更为QD-EL的商业化铺平了道路。随着G8.6产线的点亮,中国显示产业有望借助喷墨打印,在OLED与量子点电致发光的双重赛道上实现全球领跑。

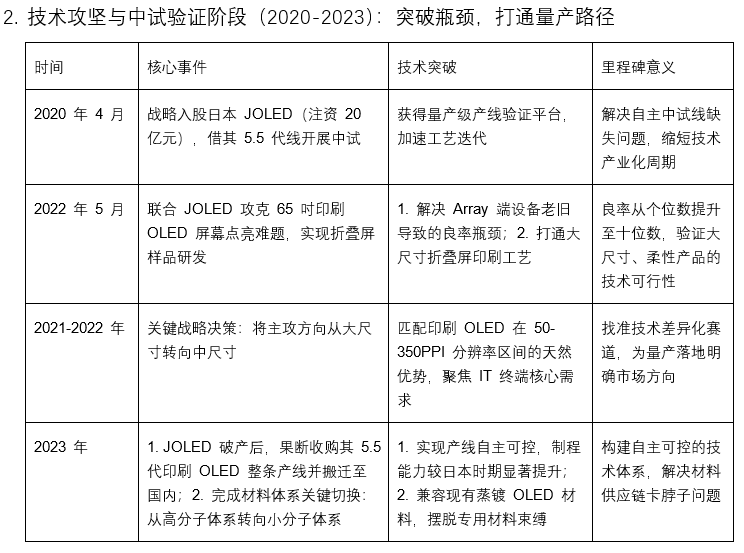

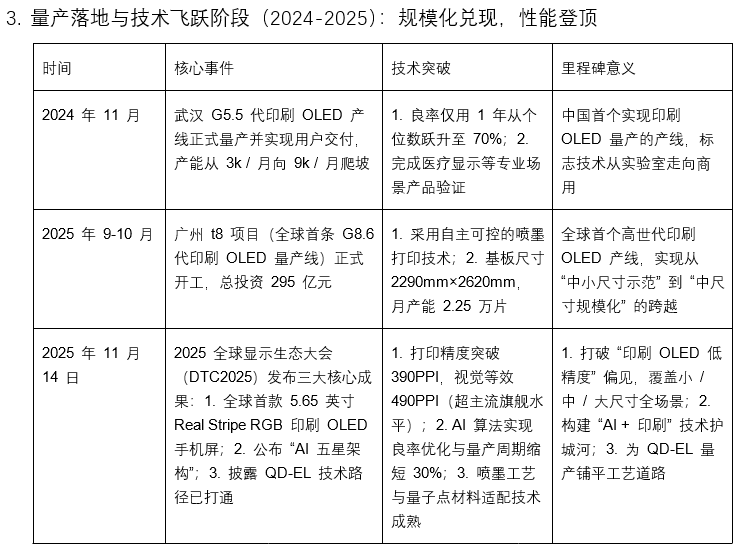

附录:TCL华星的喷墨打印之路(里程碑事件梳理):

★ 免责声明 ★

1、本文部分内容可能AI生成,仅为学习交流参考,对其准确性、完整性、时效性不作任何保证。读者需自行筛选核实,对使用结果负责。

2、文中部分素材(包含但不限文字、数据、图片等)引自官方报道、行业报告及公开资料,版权归原作者或相关权利人所有。若涉及侵权,请联系我方处理。

想了解更多喷墨资讯,请点击访问中喷网官网:

沪公网安备 31011702001106号

沪公网安备 31011702001106号