编者:中喷网 饼饼

一、背景与概述

1.1 喷头产业的战略定位

喷头作为工业打印技术的核心部件,是现代制造业中不可或缺的关键环节 —— 从喷墨印花、数字印刷、3D 打印到电子材料打印、生物打印,其技术水平直接决定下游应用领域的产品质量与产业竞争力。当前,全球喷头市场正聚焦高精度、高速度、多功能方向加速迭代,而中国作为全球最大制造业国家,对喷头的市场需求持续增长,但其产业发展却面临 “大而不强” 的困境:核心技术与高端产品仍落后于国际领先企业,产业链协同不足已成为制约产业升级的核心瓶颈。

1.2 中国喷头产业发展现状

经过多年培育,中国喷头产业已初步形成 “原材料供应 — 零部件加工 — 喷头组装 — 系统集成 — 终端应用” 的完整产业链,但产业结构存在显著短板:

• 市场分层失衡:消费级喷头领域国产产品尚未实现有效突破,工业级高精度喷头(尤其是高端应用场景)的国产市场份额不足 10%,核心技术与关键零部件严重依赖进口(如日本京瓷、爱普生、英国赛尔等品牌)。

• 规模与质量脱节:2025 年中国喷头产业规模预计接近百亿元,年均复合增长率超 20%,但技术提升速度滞后于市场扩张 —— 国产喷头在喷射精度、稳定性、使用寿命等关键指标上,与国际产品存在明显差距。

• 外部风险加剧:全球产业链重构背景下,国际形势波动导致核心材料、设备进口渠道不稳定(如美国对喷头相关部件加征关税),产业链安全面临严峻考验。

1.3 产业链协同的内涵与价值

产业链协同是指产业链各环节企业通过信息共享、资源整合、技术协同,构建高效协作的产业生态,其对喷头产业的价值体现在四方面:

1. 优化资源配置,降低交易成本;

2. 加速技术迭代,缩短创新周期;

3. 增强产业链韧性,抵御外部风险;

4. 提升整体竞争力,推动产业向高端升级。

当前中国喷头产业链的协同短板突出:各环节存在信息不对称、标准不统一、利益分配不均等问题,导致产业整体效率低下,难以形成创新合力。

1.4目的与方法

本文聚焦中国喷头产业链协同问题,核心目标包括:

1. 解构产业链各环节的技术特点与市场格局;

2. 识别协同不足的具体表现与典型案例;

3. 从多维度分析协同短板的成因;

4. 量化评估协同不足对产业的影响;

采用文献研究、案例分析、数据分析、专家访谈相结合的方法,数据来源包括行业报告、企业年报、政府统计数据及实地调研结果,确保结论的客观性与针对性。

二、喷头产业链结构分析

2.1 产业链基本构成

喷头产业链呈 “上游 — 中游 — 下游” 垂直分工格局,各环节相互依存、相互制约,具体结构如下:

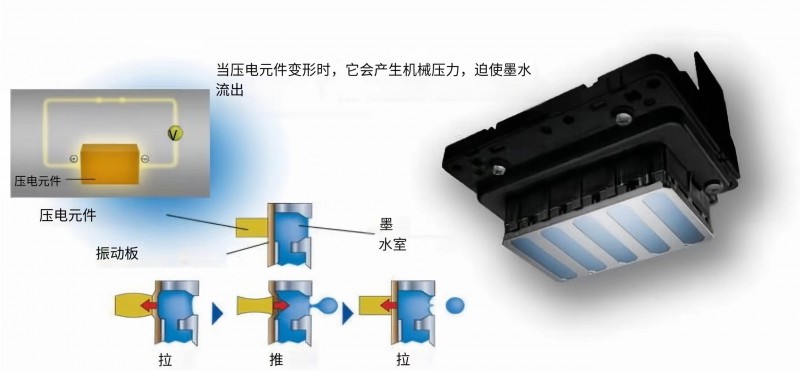

• 上游:原材料供应:提供特种金属(不锈钢、钛合金)、高性能陶瓷(氧化铝、氧化锆)、高分子材料(PEEK、PI)、电子元器件(压电元件、驱动芯片)及特种功能材料(压电材料 PZT),是喷头性能的基础保障。

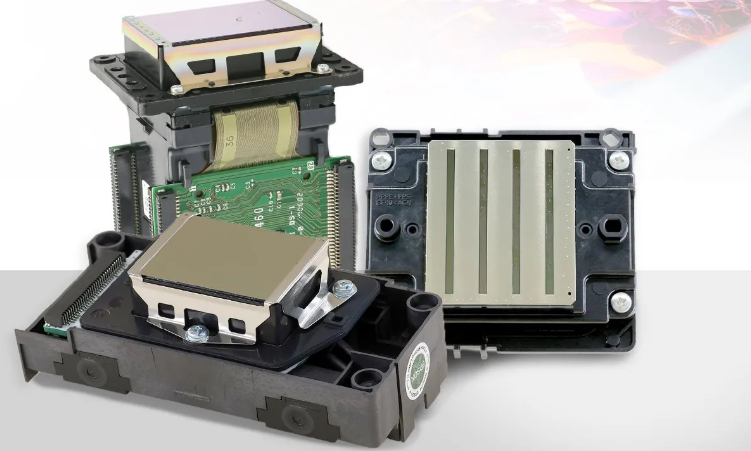

• 中游:零部件加工与喷头组装:涵盖精密机械加工(流道、喷嘴制造)、微电子制造(MEMS 工艺、晶圆键合)、表面处理(仿生涂层、电镀)及组装测试,是喷头制造的核心环节,对加工精度(需达到 5 微米以内)与工艺稳定性要求极高。

• 下游:系统集成与终端应用:包括控制系统开发(硬件设计、算法优化)、供墨 / 运动系统集成,以及针对不同场景的应用开发(如喷墨印花、电子印刷、生物打印),是喷头价值实现的关键环节。

2.2 上游:原材料供应的瓶颈

喷头原材料对性能要求严苛,但国产供应存在三大短板:

1. 核心材料进口依赖:特种 316L 不锈钢(占喷头材料成本 42%)、压电陶瓷 PZT、SOI 晶圆等关键材料国产化率不足 30%,且性能差距显著 —— 如国产 SOI 晶圆良率<90%(国际领先企业英飞凌>95%),微流控芯片微通道精度>10μm(美国企业<5μm)。

2. 供应稳定性差:受国际贸易摩擦、地缘政治影响,原材料价格波动频繁(2025 年中国半球喷头制造业的塑料与金属组件价格波动幅度超 15%),企业需额外储备库存以应对风险,推高采购成本。

3. 标准不统一:国内原材料标准与国际标准存在差异(如材料纯度、耐腐蚀性指标),导致进口与国产材料兼容性差,增加供应链管理复杂度。

2.3 中游:零部件加工与组装的技术短板

中游是喷头制造的 “卡脖子” 环节,核心问题集中在精度与一致性:

• 加工设备差距:国际厂商采用 600nm 级光刻机(对准偏差 ±200nm)、高精度电火花机床,而国内虽已启动 12 英寸 CMOS-MEMS 量产线,但设备精度(如国产光刻机最小线宽仅 1μm)与工艺稳定性不足,导致喷嘴加工偏差超 ±5μm(国际标准 ±1μm)。

• 工艺良率低:国内 8 英寸 MEMS 晶圆键合良率仅 82%(国际先进水平>95%),喷孔板 1024 孔的加工一致性难以保障,直接影响喷头喷射稳定性。

• 测试体系不完善:国际企业通过 1000 小时连续打印测试(喷孔尺寸变化率<0.5%)保障可靠性,而国内企业在长期寿命测试与质量控制上投入不足,产品故障率较国际产品高 20%。

2.4 下游:系统集成与终端应用的协同不足

下游环节的核心问题是 “技术整合能力弱”,难以充分发挥喷头性能:

• 多喷头协同失控:大幅面打印设备需多喷头协同工作(如喷墨印花机),国际企业通过 AI 算法将定位误差控制在 ±5μm,而国内设备误差达 ±38μm,导致打印质量不均。

• 软硬件适配差:国产控制系统与喷头匹配度低,驱动程序与操作系统(如 Windows)兼容性问题频发,断墨、漏印等故障发生率高;且缺乏智能调节算法(如根据图案复杂度优化打印参数),效率与质量难以兼顾。

• 应用场景开发滞后:针对电子印刷(PCB / 光伏)的 ±3μm 精度需求、生物打印的细胞兼容性需求,国内企业尚未形成针对性解决方案,高端应用场景仍依赖进口喷头与集成系统。

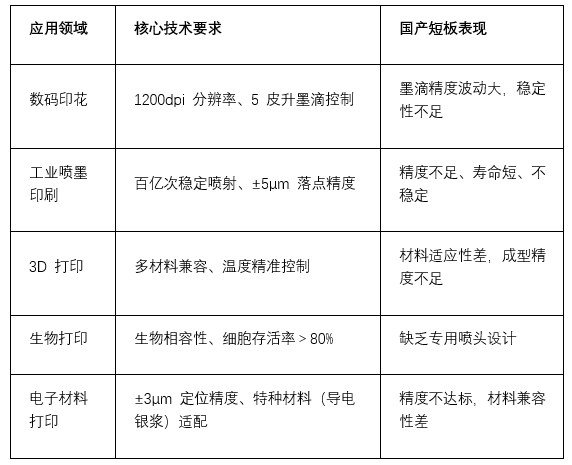

2.5 各应用领域的技术要求差异

不同应用场景对喷头的技术指标要求差异显著,进一步凸显国产产业链的适配短板:

三、产业链协同短板的具体表现

3.1 原材料供应:“断链风险” 与 “性能落差” 并存

• 进口依赖加剧供应链脆弱性:特种金属、压电陶瓷等核心材料的对外依存度超 70%,国外对喷头相关材料加征提价及提高关税后,国内企业采购成本同比上升较大,部分中小企业因供应链中断被迫减产。

• 国产材料性能不达标:国产 316L 不锈钢的耐腐蚀性仅为进口产品的 60%,导致喷头流道寿命缩短;压电材料的居里温度(300℃)低于国际产品(450℃),高温环境下喷射精度显著下降。

• 标准不统一增加协同成本:国内原材料企业与喷头制造商的技术标准衔接不畅(如材料纯度指标差异),企业需额外投入 30% 的成本进行材料适配测试,严重降低生产效率。

3.2 零部件加工:“精度不足” 与 “一致性差” 制约质量

• 加工设备依赖进口:国内精密加工设备(如日本沙迪克电火花机床)占比超 85%,设备采购成本占生产成本的 40%,且维护周期长(需 6 个月 / 次),影响生产连续性。

• 工艺稳定性不足:国内企业在喷孔板加工中,1024 个孔的尺寸偏差波动范围达 ±3μm(国际标准 ±1μm),导致同一批次喷头的喷射流量差异超 15%,下游用户需额外调试才能使用。

• 检测能力滞后:缺乏 5 微米级精度的检测设备(如激光干涉仪),国内企业对零部件的尺寸、表面粗糙度等指标的检测覆盖率仅 60%,漏检率较国际企业高 18%。

3.3 系统集成:“兼容性差” 与 “协同失控” 削弱性能

• 多喷头协同技术缺失:国内大幅面打印设备(如宽幅喷绘机)采用 4 喷头以上配置时,定位误差达 ±38μm,而爱普生通过实时图像检测与 AI 校准,误差可控制在 ±5μm,导致国产设备的打印套准精度显著落后。

• 软硬件协同不足:国产喷头控制软件的响应速度(10ms)慢于国际产品(5ms),在高速打印场景下易出现 “断墨”;且缺乏喷头健康监测功能,无法提前预警故障,用户停机维护时间较国际设备多 2 倍。

• 标准碎片化:不同厂商的喷头接口、控制协议不统一(如供墨系统压力参数差异),系统集成商需为不同品牌喷头开发专属适配方案,开发成本增加 40%,交付周期延长至 3 个月(国际企业仅 1 个月)。

3.4 终端应用与技术研发:“需求脱节” 与 “反馈滞后”

• 研发与应用需求错位:国内高校在生物打印喷头研发中,聚焦 “细胞存活率” 指标(达 90%),但下游医疗机构更关注 “打印速度”(需 10mm/s 以上),导致研发成果难以落地 —— 某高校研发的生物打印喷头因速度不达标,商业化转化率严重不足。

• 应用场景开发不足:针对光伏电池印刷的 ±3μm 精度需求,国内企业尚未突破 “导电银浆适配” 技术,而国际企业(如富士 Dimatix)已实现批量应用,占据国内 90% 以上的高端光伏打印设备市场。

• 反馈机制缺失:喷头制造商与下游用户的技术沟通仅停留在 “售后维修” 层面,缺乏常态化的需求反馈渠道 —— 某喷墨印花企业反映,国产喷头的 “墨水沉淀” 问题需 6 个月才能得到制造商的优化方案,远长于国际企业的 1 个月。

3.5 产业链信息:“不对称” 与 “不透明” 降低效率

• 上下游信息传递失真:原材料价格波动信息需 3 个月才能传递至终端应用企业,导致企业无法及时调整采购计划 ——2025 年某特种不锈钢价格上涨 20% 后,国内 20% 的喷头组装企业因库存不足被迫停产。

• 数据共享机制缺失:产业链各环节缺乏统一的数据平台,原材料供应商无法获取喷头制造商的材料需求预测(如压电陶瓷的月度用量),导致生产计划与市场需求错配,库存周转率较国际企业低 30%。

• 协同研发平台空白:国内尚未形成 “原材料 — 零部件 — 终端应用” 的联合研发机制,某企业研发的新型流道设计因缺乏零部件企业的工艺支持,无法实现量产,研发投入浪费超千万元。

四、产业链协同短板的成因分析

4.1 技术层面:基础研究薄弱与创新生态不健全

• 基础研究投入不足:中国喷头产业的研发投入集中在 “应用改进”(占比 70%),基础研究(如流体力学、MEMS 材料)投入仅占 15%(国际领先企业超 30%),导致核心技术(如压电材料改性)长期依赖进口。

• 技术标准体系碎片化:国内尚未建立覆盖全产业链的标准体系,材料纯度、加工精度、系统接口等指标缺乏统一规范 —— 如不同地区的喷孔板加工标准差异达 ±3μm,增加跨区域协同难度。

• 知识产权保护不力:喷头核心专利(如流道设计、驱动算法)的侵权成本低,某企业研发的 512 路喷头技术被仿冒后,维权周期长达 18 个月,直接导致市场份额下降 15%,挫伤企业创新积极性。

4.2 制度层面:政策协同不足与监管缺位

• 产业政策分散:喷头产业涉及 “新材料”“高端装备”“电子信息” 等多个政策领域,但各部门政策缺乏统筹 —— 如原材料企业的补贴政策与喷头组装企业的扶持政策不衔接,无法形成协同效应。

• 行业监管空白:对喷头产品的质量检测缺乏强制性标准,部分企业通过 “降低精度”(如喷孔偏差 ±5μm)降低成本,低价竞争导致市场秩序混乱,合规企业的利润率被压缩至 8%(国际企业超 15%)。

• 标准国际化滞后:国内喷头标准与国际标准(如 ISO 12832)的衔接度不足 60%,国产喷头进入欧盟、美国市场时,需额外投入 200 万元进行标准认证,国际市场拓展成本高。

4.3 市场层面:需求结构失衡与国际壁垒高筑

• 中低端需求主导市场:国内喷头市场中,中低端产品(如 A4 幅面打印机喷头)需求占比超 70%,企业缺乏升级高端产品的动力 —— 某企业测算,高端喷头的研发投入是中低端产品的 5 倍,但市场需求仅为 1/3,导致企业更倾向于生产低附加值产品。

• 产业链企业实力不均:上游原材料企业以中小企业为主(占比 80%),缺乏规模化生产能力(如国产压电陶瓷的月产能仅为国际企业的 1/4),无法满足喷头制造商的批量需求。

• 国际市场壁垒高:国际领先企业通过专利布局(如爱普生在喷头领域拥有超 1 万项专利)构建技术壁垒,国产喷头进入国际市场时,专利许可成本占出口成本的 25%左右,且面临反倾销调查。

4.4 组织层面:企业合作松散与产业集群薄弱

• 企业间合作机制缺失:产业链上下游企业多为 “短期采购关系”,缺乏长期战略合作 —— 某喷头组装企业反映,原材料供应商因价格波动单方面提价 10%,导致其生产成本骤增,而国际企业通过长期协议锁定价格,成本波动仅 3%。

• 产业链整合度低:国内尚未形成 “龙头企业引领 + 中小企业配套” 的产业格局,企业间的垂直整合(如喷头制造商向上游延伸原材料生产)与水平整合(如零部件企业联合研发)不足,规模效应难以发挥。

• 产业集群协同不足:京津冀、长三角、珠三角等产业集群虽已形成,但企业间的专业化分工不明确(如多家企业同时生产喷孔板),重复建设导致资源浪费,研发效率较国际产业集群低 40%。

4.5 人才层面:高端人才短缺与培养脱节

• 核心领域人才匮乏:材料科学(如压电陶瓷研发)、精密制造(如 MEMS 工艺)、电子控制(如驱动芯片设计)等领域的高端人才缺口巨大,某企业为引进一名 MEMS 工程师,薪资成本较国际水平高 30%。

• 人才培养与产业脱节:高校相关专业(如 “流体力学”“精密机械”)的课程设置偏重理论,缺乏实践教学(如喷头组装、测试实训),毕业生需 1-2 年培训才能上岗,而国际高校通过校企联合实验室实现 “毕业即上岗”。

• 人才流动不畅:产业链各环节间的人才流动率不足 5%(国际企业超 15%),导致技术经验无法跨环节传递 —— 如原材料企业的材料性能数据无法有效传递至零部件加工企业,增加工艺适配难度。

五、产业链协同不足对产业发展的影响

5.1 生产成本大幅增加

协同不足直接推高各环节成本:

• 原材料成本:因供应不稳定,企业需储备 3 个月以上的进口原材料,库存成本较国际企业高 25%;特种 316L 不锈钢的价格波动(2025 年涨幅 20%)导致原材料成本占比从 42% 升至 50%。

• 加工成本:零部件精度不达标需额外返工,某企业的喷孔板返工率达 15%,加工成本增加 300 万元 / 年;进口精密设备的维护成本(如光刻机保养)占生产成本的 18%。

• 集成成本:系统兼容性差导致适配调试成本增加,某系统集成商为适配不同品牌喷头,每年均需额外投入大量资金开发适配方案,交付周期延长 50%。

5.2 产品质量与可靠性下降

• 性能指标不达标:国产喷头的墨滴控制精度(±5%)低于国际产品(±2%),在电子印刷场景中,导致线路导通率下降 5%;喷头寿命仅为国际产品的 60%(国产喷头平均寿命 500 小时,国际产品超 800 小时)。

• 质量波动大:零部件加工一致性差,同一批次喷头的喷射流量差异达 15%,下游用户的产品合格率从 95% 降至 85%,返工损失增加 200 万元 / 年。

• 用户信任度低:某电商平台数据显示,国产喷头打印机的退货率达 18%(国际品牌仅 5%),主要原因是 “断墨”“打印模糊” 等质量问题,市场口碑持续恶化。

5.3 技术创新陷入 “低端锁定”

• 创新资源分散:缺乏协同研发平台,企业各自为战资源浪费严重。

• 创新周期延长:原材料企业与喷头制造商的技术协同不足,某新型压电材料的研发周期从 12 个月延长至 24 个月,错过市场窗口期。

• 高端技术突破难:核心技术(如 MEMS 光刻)依赖进口,国产喷头在高精度(±3μm)、高速度(200m²/h)领域的研发滞后国际企业 3-5 年,长期陷入 “中低端循环”。

5.4 市场竞争力持续削弱

• 国内高端市场失守:高端工业应用领域(如光伏印刷、生物打印)的国产喷头市场份额不足 10%,90% 的市场被京瓷、赛尔等国际品牌占据;消费级市场中,国产喷头尚未实现规模化应用,依赖进口产品的成本占比超 60%。

• 国际市场拓展受阻:因标准不衔接与专利壁垒,国产喷头的出口额仅占全球市场的 5%(国际企业如爱普生超 30%),且主要集中在东南亚、非洲等低端市场,利润率不足 8%(国际企业超 15%)。

• 品牌溢价能力低:国产喷头的价格仅为国际产品的 1/3,但市场接受度仍低 —— 某下游企业表示,虽国产喷头成本低,但因质量不稳定,更愿意选择价格高但可靠的国际产品,导致国产喷头陷入 “低价低质” 恶性循环。

5.5 产业链安全风险加剧

• 供应链断链风险:核心材料(如压电陶瓷)、设备(如光刻机)进口依赖度超 80%,若国际形势波动(如贸易摩擦),供应链中断可能导致全行业停产 ——2025 年美国加征关税后,国内 10% 的喷头企业因无法获取进口材料被迫减产。

• 技术 “卡脖子” 风险:驱动芯片、MEMS 工艺等核心技术被国际企业垄断,某企业的 512 路喷头因无法进口 HV128 驱动芯片,产能下降 40%,且面临技术迭代落后的风险(国际企业已推出 1024 路喷头)。

• 产业生态脆弱:缺乏自主可控的产业链体系,国内喷头产业的抗风险能力远低于国际企业 ——2024 年全球芯片短缺时,国产喷头的交付周期从 1 个月延长至 3 个月,而国际企业通过垂直整合供应链,交付周期仅延长 10%。

六、结论与展望

6.1结论

1. 协同不足是核心瓶颈:中国喷头产业链在原材料供应、零部件加工、系统集成、终端应用等环节存在显著协同短板,导致成本高、质量差、创新弱、竞争力不足,严重制约产业升级。

2. 成因具有多维度复杂性:技术层面的基础研究薄弱、制度层面的政策分散、市场层面的需求失衡、组织层面的合作松散、人才层面的短缺脱节,共同导致产业链协同效率低下。

3. 协同提升是破局关键:通过构建产业联盟、统一标准体系、推动数字化转型、强化政策支持等措施,可有效破解协同短板,推动喷头产业向 “自主可控、高端突破” 转型。

6.2 未来展望

1. 技术迭代加速:随着 MEMS 设备国产化(2026 年 600nm 光刻机量产)、压电材料改性(2027 年居里温度突破 400℃),国产喷头将在高精度(±3μm)、高寿命(1000 小时)领域实现突破,高端产品市场份额有望从 10% 提升至 30%(2030 年)。

2. 产业链协同深化:产业联盟与数字化平台将推动 “原材料 — 零部件 — 应用” 的深度协同,本地化供应链占比将从 30% 提升至 60%,产业链抗风险能力显著增强。

3. 国际竞争力提升:通过标准国际化与专利联盟,国产喷头的国际市场份额将从 5% 提升至 15%(2030 年),在东南亚、非洲等新兴市场形成优势,并逐步进入欧美中高端市场。

6.3建议

1. 短期(1-3 年):优先组建国家级产业联盟,出台全产业链标准,解决 “标准碎片化” 与 “协同机制缺失” 问题;

2. 中期(3-5 年):聚焦 MEMS 设备、压电材料等核心领域突破,推动产业链数字化转型,降低进口依赖;

3. 长期(5-10 年):构建自主可控的产业链生态,实现高端喷头的全球竞争力,将中国喷头产业打造为全球领先的创新高地。

★ 免责声明 ★

1、本文仅为学习交流参考,对其准确性、完整性、时效性不作任何保证。读者需自行筛选核实,对使用结果负责。

2、文中部分素材(包含但不限文字、数据、图片等)引自官方报道、行业报告及公开资料,版权归原作者或相关权利人所有。若涉及侵权,请联系我方处理。

想了解更多喷墨资讯,请点击访问中喷网官网:

沪公网安备 31011702001106号

沪公网安备 31011702001106号