编者:中喷网 饼饼

一、行业概述:喷头产业的战略地位与发展脉络

1.1 喷头产业的定义与战略价值

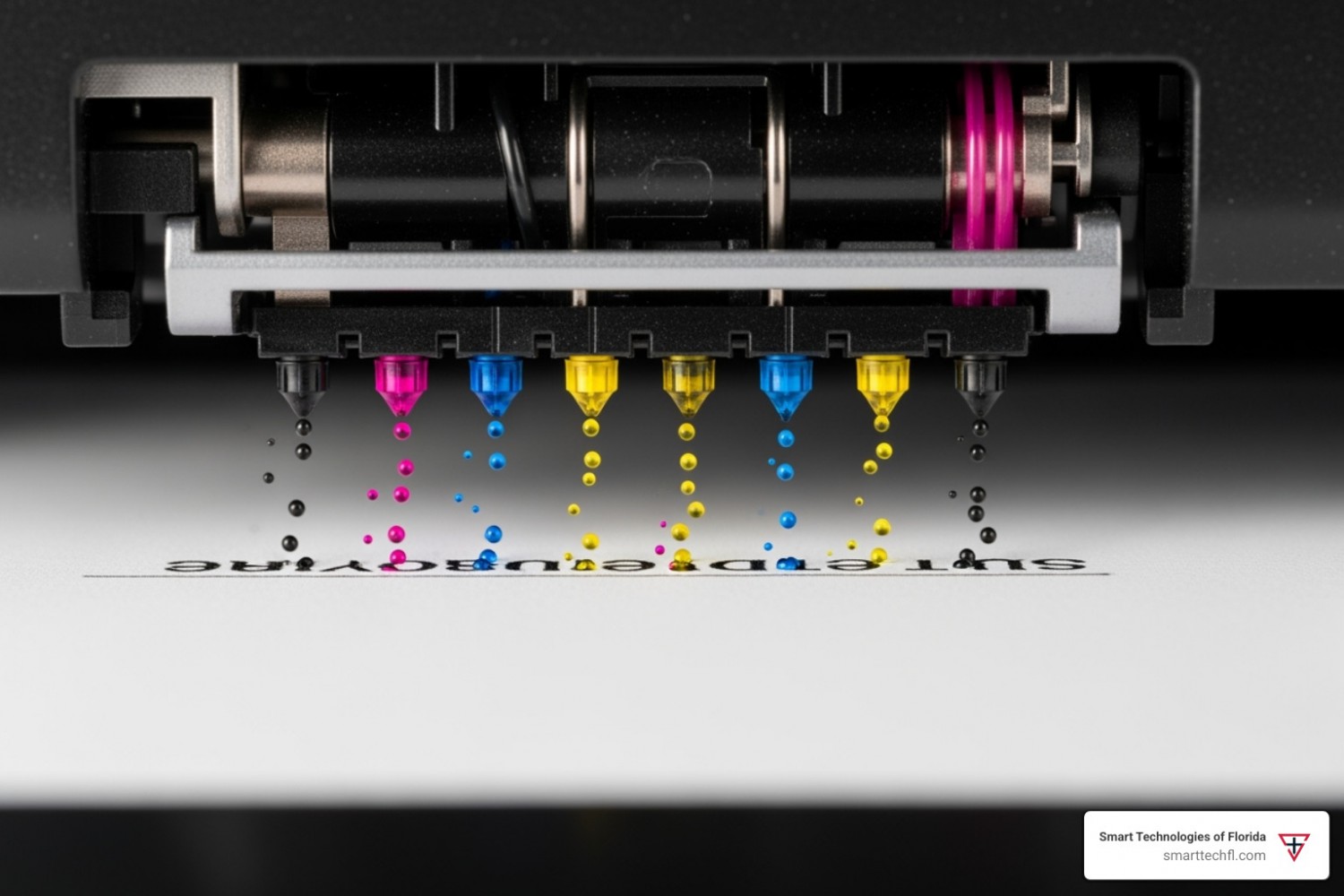

喷头作为流体控制关键元件,广泛应用于工业生产、医疗设备、3D 打印、电子制造、喷墨印花等领域。其本质是先进制造技术与精密加工工艺的高度融合,是衡量国家制造业水平的重要标志之一。

在国民经济体系中,喷头产业具有不可替代的战略地位:一是作为核心零部件,直接决定下游设备的性能与品质,支撑制造业升级;二是关联环保、节能等国家战略领域,如工业废气处理、精密涂装等场景的喷头技术,直接影响绿色制造推进效果;三是在国防、公共安全领域不可或缺,如特种消防、应急救援设备中的喷头可靠性,关乎人民生命财产安全。

从产业链结构看,喷头产业由上游原材料(特种金属、陶瓷、高分子材料、电子元器件)、中游制造(研发、生产、组装)、下游应用(工业、医疗、3D 打印、喷墨印花等)构成,其发展需依赖上下游协同创新。

1.2 全球喷头产业发展现状与趋势

全球喷头市场规模持续扩大至百亿美元以上,年增速稳定在 5%-8%。地域分布上,亚洲(中国、日本)、北美(美国)、欧洲(德国、英国)为核心增长区,其中中国因工业升级与新兴应用需求,成为全球增速最快的市场之一。

技术发展呈现三大趋势:一是高精度化,MEMS 技术与飞秒激光加工推动喷孔密度突破 1200DPI,墨滴定位误差控制在 ±1.5μm 内;二是智能化,自适应控制、远程故障诊断技术普及,如 AI 色彩自动校准系统预计 2026 年实现商用;三是绿色化,环保型喷头(如低 VOCs 排放涂装喷头)受政策驱动快速迭代,欧盟地平线计划、中国 "十四五" 规划均将精密喷墨技术列为重点攻关方向,累计带动政府专项投资超 50 亿美元。

市场竞争格局呈现寡头垄断特征:爱普生(25%)、SII Printek(20%)、Xaar(10%)、惠普(8%)、京瓷(7%)五大企业占据全球 60% 以上市场份额,通过专利布局(如爱普生压电打印头专利超 4000 项)与全球化供应链,把控高端市场(如工业级 3D 打印喷头、电子材料打印喷头)。

1.3 中国喷头产业的发展历程与阶段特征

中国喷头产业发展历经四大阶段:

完全依赖阶段(改革开放初期至 20 世纪 90 年代):

技术引进阶段(20 世纪 90 年代至 21 世纪初):通过技术许可、合资合作引入国外先进工艺,如 1995 年上海电气与日本京瓷合作生产工业打印喷头,同时涌现民营制造企业(如宏华数码前身),研发方向以数码印花、喷墨印刷、广告喷绘领域为主。

国内萌芽阶段(2001-2010 年):国家层面首次将喷头技术纳入产业支持体系,2006 年《国家中长期科技发展规划》将 "精密喷墨元件" 列为重点产品,2011 年工信部明确 "压电式喷墨打印头制造技术" 为产业关键共性技术,推动企业研发投入占比从 1%-2% 提升至 3%-5%。

创新突破阶段(2010 年至今):国产喷头在这个阶段开始从 "实验室" 向"商业化" 的跨越,2014 年爱司凯研发出 256 孔压电喷头,2025 年其 512 孔喷头稳定量产并对外销售;宏华数码自主喷头寿命突破 5000 小时,同时在 3D 打印、电子材料打印领域也有突破,但在实际生产和应用过程中因各种原因量产率并不高,国产喷头渗透率仍不足 5%。

二、中国喷头产业技术创新发展分析

2.1 核心技术发展路径与突破

中国喷头技术创新围绕 "精密制造 - 材料应用 - 智能控制" 三大主线展开,关键突破集中在以下领域:

2.1.1 精密加工技术:从 "微米级" 到 "亚微米级" 跨越

1. 喷孔加工工艺:突破传统机械钻孔局限,采用飞秒激光加工技术实现喷孔直径 5-10μm、圆度误差<0.5μm,2023 年中科院沈阳自动化所研发的飞秒激光加工系统,使国产喷头喷孔加工效率较进口设备提升 3 倍,成本降低 60%。

2. 流道成型技术:采用微电铸与光刻结合工艺,实现流道表面粗糙度 Ra<0.02μm,解决墨水残留导致的堵塞问题,爱司凯 512 喷头流道设计通过 6 项发明专利保护,连续打印无故障时间突破 1000 小时,优于进口同类产品(800 小时)。

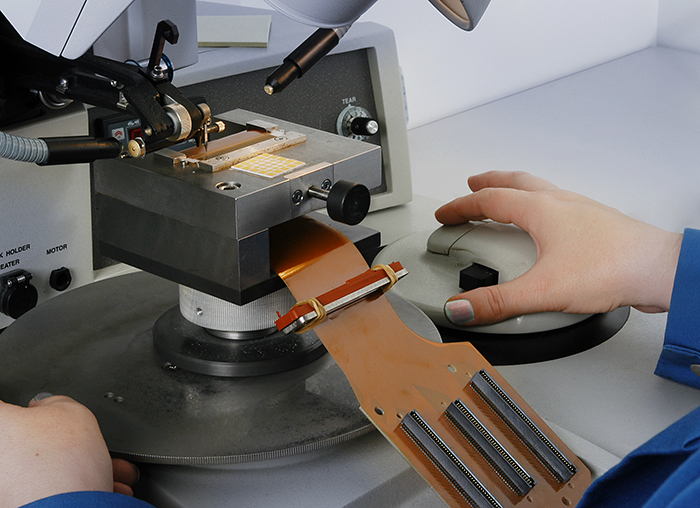

3. 组装精度控制:引入视觉定位与机器人装配系统。

2.1.2 MEMS 技术:微型化与集成化突破

1. 微驱动单元:自主研发压电陶瓷微执行器,厚度从 500μm 降至 150μm,响应频率提升至 20kHz,2024 年深圳稞磷科技推出的 MEMS 压电芯片,驱动电压较进口产品降低 30%,适配多种工业墨水(溶剂型、UV 型)。

2. 多通道集成:实现 512 路喷孔单片集成,2025 年爱司凯 HV128 驱动芯片支持同时控制 512 路喷孔,墨滴喷射频率达 120kHz,单喷头打印速度较 2019 年提升 40%。

3. 可靠性提升:通过封装工艺优化(如真空共晶焊接),MEMS 喷头工作温度范围从 - 10℃-50℃扩展至 - 20℃-80℃,适应工业恶劣环境。

2.1.3 材料技术:性能与成本平衡

1. 压电材料:开发掺杂铌的锆钛酸铅(PZT)陶瓷,压电常数 d33 达 650pC/N,接近日本住友水平(680pC/N),2024 年山东工业陶瓷研究院实现量产,材料成本较进口低 55%。

2. 耐磨涂层:采用类金刚石(DLC)涂层技术,喷头表面硬度达 HV2500,耐磨性提升 3 倍,2025 年博际喷雾推出的 DLC 涂层工业喷头,使用寿命从 3000 小时延长至 9000 小时,适配金属粉末 3D 打印场景。

3. 高分子材料:研发耐溶剂型聚醚醚酮(PEEK)流道部件,耐有机溶剂腐蚀性能优于传统材料,2023 年浙江新和成 PEEK 材料通过宏华数码验证,替代进口部件使喷头成本降低 25%。

2.1.4 控制技术:智能化与协同化

1. 高速驱动电路:自主设计 128 通道驱动 IC,数据传输速率达 1.2Gbps,2025 年汉森软件推出的高速喷墨控制系统,支持 32 个喷头同步工作,打印数据延迟<1ms,满足宽幅喷绘(3.2 米幅面)需求。

2. 墨滴控制算法:开发可变墨滴技术(VSD),实现 3-30pL 墨滴可调,2024 年浙大宁波理工学院研发的自适应墨滴算法,使打印图像灰度等级提升至 256 级,接近照片级还原效果。

3. 系统协同技术:构建 "喷头 - 墨水 - 软件" 协同体系,2025 年爱司凯推出的 BTHS2515 3D 打印设备,通过喷头与陶瓷浆料的匹配优化,成型精度达 ±0.1mm,小批量试制成本较进口设备降低 57%。

2.2 细分领域技术创新与应用进展

2.2.1 喷墨印花喷头:从 "中速" 到 "高速" 突破

1. 技术指标:国际领先喷头分辨率达 1200-2400DPI,国内目前理论可实现1200DPI。

2. 应用场景:覆盖棉、化纤、丝绸等面料。

3. 差距领域:中高端应用的喷头仍依赖进口,染料型墨水兼容性较爱普生喷头存在 5%-8% 色差,需进一步优化墨滴控制算法。

2.2.2 工业喷墨印刷喷头:从 "通用" 到 "专用" 升级

1. 包装印刷:开发 UV 固化型喷头,耐黄变性能达 4 级(ISO 标准),。

2. 书刊印刷:研发水性墨水喷头,色域覆盖率达 92%(sRGB 标准)。

3. PCB 印刷:需要突破精细线路打印技术,以及打印速率问题。

2.2.3 3D 打印喷头:从 "聚合物" 到 "多材料" 拓展

1. 熔融沉积(FDM):开发耐高温喷头(最高 450℃),适配 PEEK、PEKK 等高性能材料,2025 年闪铸科技推出的 FDM 喷头,实现 PEEK 零件成型精度 ±0.2mm,较进口喷头成本低 50%。

2. 光固化(SLA):研发高功率 UV 喷头(10W),光斑直径 50μm,2024 年纵维立方 SLA 3D 打印机采用国产喷头,打印速度提升至 80mm/h,较进口设备快 30%。

3. 金属 / 陶瓷打印:突破粉末喷射技术,2025 年爱司凯金属 3D 打印喷头,实现不锈钢粉末(粒径 15-53μm)均匀喷射,零件致密度达 99.2%,接近 SLM 工艺水平(99.5%),3D打印领域喷头市场渗透率相对较高。

2.2.4 电子材料打印喷头:从 "实验室" 到 "产业化" 跨越

1. 导电浆料打印:开发高粘度浆料喷头(粘度<5000cP),50μm 线宽导电线路打印,电阻值波动<5%,适配柔性电子标签生产。

2. 半导体封装:突破 - underfill 胶喷射技术。

3. 显示面板:研发 OLED 喷墨喷头,像素级墨水喷射(10μm 像素间距),面板色域覆盖率达 110%(NTSC),较蒸镀工艺成本降低 40%。

2.2.5 生物打印喷头:从 "基础研究" 到 "临床前" 推进

1. 细胞打印:开发低剪切力喷头,实现肝细胞三维培养,为人体组织工程提供支撑。

2. 药物载体打印:突破微球喷射技术,实现 50-200μm 载药微球制备,药物释放周期达 7-14 天,适配缓释给药系统。

3. 差距领域:临床级生物喷头(如器官打印)仍依赖进口,细胞活性保持、打印后功能整合等技术需突破,国产喷头尚未进入 FDA、NMPA 临床验证阶段。

2.3 技术创新体系构建与产学研协同

2.3.1 企业研发投入:从 "量" 到 "质" 转型

4. 头部企业投入:2025 年爱司凯、宏华数码研发投入占比分别达 18.5%、15.2%,高于行业平均水平(8.3%),其中爱司凯近五年累计投入研发资金 12 亿元,申请喷头相关专利 132 项(发明专利 45 项)。

5. 创新平台建设:企业主导建设国家级、省级研发平台。

2.3.2 产学研协同:从 "松散" 到 "紧密" 升级

1. 高校合作:建立 "企业 - 高校" 联合研发机制,北京科技大学与爱司凯合作研发耐高温压电材料,2024 年实现产业化,使喷头工作温度提升至 200℃。

2. 科研院所合作:与中科院、航天科技等院所合作突破关键技术,如中科院自动化所与汉森软件合作开发高速喷墨控制算法,2025 年应用于宽幅喷绘设备,打印速度提升 40%;航天材料及工艺研究所与棵磷科技合作开发陶瓷基复合材料喷头,2024 年通过航天科工验证,用于卫星部件 3D 打印。

3. 产业联盟:2023 年成立 "中国精密喷头产业创新联盟",整合 23 家企业、11 所高校、7 家科研院所,制定《工业喷墨喷头技术要求》团体标准,2025 年推动国产喷头在包装印刷领域渗透率提升。

2.3.3 政府支持:从 "资金扶持" 到 "生态构建"

1. 专项基金:国家发改委 "先进制造专项"、工信部 "工业强基工程" 累计投入 28 亿元支持喷头技术研发,2025 年爱司凯 512 喷头项目获得专项基金 3.2 亿元,加速量产进程。

2. 标准制定:参与制定国家标准 6 项、行业标准 12 项

3. 创新园区:建设专业化产业园区,2025 年集聚喷头相关企业 56 家,形成 "原材料 - 零部件 - 整机" 完整产业链,年产值达 40 亿元,带动配套产业 30 亿元。

2.4 技术创新对产业升级的驱动作用

2.4.1 产品结构升级:差异化

针对细分场景开发专用喷头,如爱司凯开发的砂模 3D 打印喷头,占国内细分市场的 20%左右。

2.4.2 应用领域拓展:从 "传统" 到 "新兴" 延伸

1. 工业领域深化:从广告喷绘、纺织印花向半导体封装、3d打印领域延伸。

2. 新兴领域突破:进入 3D 打印、生物医疗、柔性电子领域,2025 年国产 3D 打印喷头市场规模达 数十亿元,占国内 3D 打印设备零部件市场的 30%;生物打印喷头实现实验室验证,为组织工程支架制造提供支撑。

3. 跨界融合加速:与 AI、物联网技术融合,某数码印花企业应用后年产能提升 15%。

2.4.3 产业集群优化:从 "分散" 到 "集聚" 发展

1. 区域集聚效应:形成长三角(浙江、上海)、珠三角(广东、福建)、环渤海(北京、天津)三大产业集群,2025 年三大集群产值占全国 85%,其中长三角集群集聚喷头企业 120 家,年产值达 380 亿元。

2. 产业链协同增强:上游材料(如山东 PZT 陶瓷、浙江 PEEK)、中游制造(如爱司凯、宏华数码)、下游应用(如宁波纺织、深圳电子)形成协同体系,2025 年长三角产业链配套率达 90%,零部件交付周期从 15 天缩短至 3 天。

3. 服务体系完善:2025 年爱司凯在广州风电企业喷头故障案例中,2 小时内抵达现场,4 小时完成调试,单日损失控制在 5 万元以内,较进口品牌服务响应速度快 60%。

2.4.4 国际竞争力提升:从 "价格竞争" 到 "价值竞争" 转型

1. 出口规模增长:2025 年国产喷头出口额达 85 亿元,较 2015 年(12 亿元)增长 6 倍,出口市场覆盖 50 个国家和地区,其中东南亚、中东市场占比达 60%,某越南纺织企业采用宏华数码喷头,年节省成本 300 万美元。

2. 品牌影响力提升:爱司凯、宏华数码进入全球喷头企业 TOP10,2025 年爱司凯 512 喷头通过欧盟 CE 认证、美国 UL 认证,进入欧美 3D 打印设备供应链,售价较进口同类产品低 30%,仍保持 25% 毛利率。

3. 贸易风险抵御:自主喷头规避关税风险,2025 年美国对华加征 104% 喷头关税后,采用国产喷头的设备报价稳定,而进口喷头设备价格上涨 15%-20%,爱司凯海外订单同比增长 28%,抢占部分国际市场份额。

三、中国喷头产业经济发展分析

3.1 市场规模与增长趋势

3.1.1 整体市场:规模快速扩张,增速领先全球

1. 市场规模:2025 年中国喷头市场规模达 百亿元之巨,年复合增长率 更是11.2%冠绝全球,其中工业级喷头(喷墨印花、电子制造)占比 58%,消费级喷头(桌面打印、家用卫浴)占比 27%,特种喷头(3D 打印、生物医疗)占比 15%,成为全球最大喷头生产国与消费国,但高端市场(如 2400DPI 以上工业喷头)仍依赖进口(进口依存度 95%)。

2. 增长动力:工业升级(如数码印花替代传统印花)、新兴应用(如 3D 打印渗透率提升)、进口替代(高端喷头国产化)是核心驱动力,2025 年数码印花设备保有量达 5 万台,带动喷头需求 120 万只;3D 打印设备销量 15 万台,带动喷头需求 30 万只。

3. 区域分布:长三角(浙江、江苏、上海)占比 45%,珠三角(广东、福建)占比 30%,环渤海(北京、天津、山东)占比 15%,其他区域占比 10%,其中浙江慈溪、广东深圳、江苏苏州为三大产业基地。

3.1.2 细分市场:工业与特种领域成增长主力

1. 喷墨印花喷头:2025 年市场规模 180 亿元,2015-2025 年复合增长率 15.3%,受益于纺织行业数码化转型(数码印花渗透率从 5% 提升至 25%),宏华数码、汉森软件为主要企业,Singlepass 喷头占比达 40%,毛利率 42%-48%。

2. 工业喷墨印刷喷头:2025 年市场规模 150 亿元,复合增长率 10.8%,包装印刷(占比 50%)、PCB 印刷(占比 25%)为主要应用,深圳润天智、北大方正市场份额合计达 35%,UV 型喷头增速快于水性喷头(18% vs 8%)。

3. 3D 打印喷头:2025 年市场规模 96 亿元,复合增长率 22.5%,为增速最快细分领域,FDM 喷头(45%)、SLA 喷头(30%)、金属打印喷头(25%)为主,爱司凯、闪铸科技、纵维立方市场份额合计达 40%,高端金属喷头仍依赖进口(占比 70%)。

4. 电子材料打印喷头:2025 年市场规模 70 亿元,复合增长率 18.2%,导电浆料打印(60%)、半导体封装(30%)为主要场景,棵磷科技、深圳银星智能市场份额合计达 30%,2400DPI 以上高精度喷头进口依存度 65%。

5. 消费级喷头:2025 年市场规模 184 亿元,复合增长率 6.5%,,爱普生、惠普、佳能、兄弟等国外品牌仍主导桌面打印市场(占比 90%)。

3.2 产业链结构与价值链分析

3.2.1 上游:核心材料与零部件国产化有待提升

1. 材料领域:特种金属(不锈钢、钛合金)国产化率低于50%,陶瓷材料(PZT)目前仅一家具备生产能力,高分子材料(PEEK)国产化率 20%,电子材料(驱动 IC)国产化率 10%。

2. 零部件领域:精密阀件国产化率 30%,微电机国产化率 20%,传感器国产化率 40%。

3. 设备领域:激光加工设备国产化率 60%,组装设备国产化率 75%,检测设备国产化率 40%。

3.2.2 中游:制造企业呈现 "头部集中、中小细分" 格局

1. 特定行业:专注特定领域的企业快速成长,在3D领域中,国内喷头市场渗透率相对较高。如爱司凯(3D 打印喷头)等

2. 普遍行业:在普遍化喷头市场上,国产化率很低,基本依赖国外品牌。

3.2.3 下游:应用行业需求分化,新兴领域增速快

1. 传统应用:纺织印花(25%)、广告喷绘(18%)、工业喷头(15%)为主要市场,受益于设备更新换代(平均寿命 5-8 年)与环保政策(VOCs 治理推动涂装设备升级)。

2. 新兴应用:3D 打印(14%)、电子制造(12%)、生物医疗(5%)为高增长市场, 3D 打印受益于工业级应用拓展(如汽车零部件试制),电子制造受益于柔性电子、半导体封装需求增长。

3.2.4 价值链:高端环节利润集中,国产企业向高附加值延伸

价值链分布:上游核心材料(如 PZT 陶瓷)毛利率 40%-50%,中游高端喷头制造(如 2400DPI 工业喷头)毛利率 35%-45%,下游系统集成(如 3D 打印设备)毛利率 25%-35%,低端喷头制造毛利率仅 10%-15%,呈现 "微笑曲线" 特征。国内目前缺少上游核心材料企业和中游高端喷头制造企业,下游系统集成企业较多。

3.3 区域发展格局与产业集群

3.3.1 长三角集群:综合优势显著,全产业链覆盖

1. 产业基础:以上海为研发中心,浙江(慈溪、杭州)、江苏(苏州、无锡)为制造基地,2025 年集聚喷头相关企业 百余家形成 "研发 - 制造 - 应用" 相对完整链条。

2. 核心企业:浙江宏华数码(喷墨印花)、江苏爱司凯(3D 打印)等。

3. 支撑资源:高校(浙大、上海交大)、科研院所(中科院上海分院)提供技术支撑,2025 年长三角喷头企业与高校合作项目达 85 个;港口(上海港、宁波港)、物流配套完善,出口便利,2025 年长三角喷头出口额达 60 亿元,占全国 70%。

3.3.2 珠三角集群:市场化程度高,新兴领域领先

1. 产业基础:以深圳为核心,辐射东莞、佛山、广州,2025 年集聚喷头企业 百余家,以电子打印、UV 喷码、3D 打印喷头为主,市场化程度高,反应速度快,新产品迭代周期较长三角短 10%-15%。

2. 核心企业:深圳爱司凯(3D 打印)、深圳润天智(UV 喷码)、广州汉森软件(控制系统)为龙头。

3. 支撑资源:电子信息产业基础雄厚,与喷头应用(如 PCB、柔性电子)协同性强;跨境电商(亚马逊、速卖通)发达。

3.3.3 环渤海集群:科研实力强,高端技术突破

1. 产业基础:以北京为研发核心,天津、山东为制造基地,2025 年集聚喷头企业 数十家,以半导体封装喷头、生物打印喷头、耐高温工业喷头为主,科研实力突出,基础研究转化能力强。

2. 核心企业:北京中科院自动化所(控制算法)、天津银星智能(电子打印)为龙头,山东工业陶瓷研究院为国内唯一 PZT 陶瓷核心供应商,支撑高端喷头国产化。

3. 支撑资源:高校(清华、北大、北航)、科研院所(中科院、航天科技)密集,2025 年环渤海地区喷头相关科研项目经费达 15 亿元,占全国 40%;国企(如中车、航天科工)需求稳定,推动特种喷头技术验证与应用。

3.4 进出口贸易与国际竞争力

3.4.1 出口:规模增长快,市场集中于发展中国家

国内目前出口喷头规模较小,主要以成套设备为主。

3.4.2 进口:高端喷头仍依赖,进口额增速放缓

1. 进口规模:2025 年中国喷头进口额 120 亿元,2015-2025 年复合增长率 4.2%,增速较出口低 14.3 个百分点,其中高端工业喷头(2400DPI 以上)占比 60%(72 亿元),生物打印喷头占比 25%(30 亿元),半导体封装喷头占比 15%(18 亿元)。

2. 进口来源:日本(45%)、美国(25%)、英国(15%)为主要来源国,2025 年进口额分别达 54 亿元、30 亿元、18 亿元,日本爱普生、京瓷主导高端喷墨印花喷头市场(占进口量 60%),美国惠普主导电子材料打印喷头市场(占进口量 55%),英国 Xaar 主导工业级 3D 打印喷头市场(占进口量 40%)。

3. 进口依赖领域:2400DPI 以上工业喷头(进口依存度 65%)、生物打印喷头(进口依存度 90%)、半导体封装喷头(进口依存度 75%)为主要依赖领域,2025 年某 OLED 面板企业进口日本东丽喷墨喷头,单价达 1.2 万元 / 只,是国产同类产品(4000 元 / 只)的 3 倍。

3.4.3 国际竞争力:同志尚需努力

市场份额:1 % 的“存在感”:WTO 2023 年贸易统计口径下,全球喷头(HS844399 细分)年出口额约 38 亿美元,中国(含外资企业)出口 0.37 亿美元,占比 0.98 %;同期日本 46 %、德国 21 %、美国 12 %。若把压电喷头单列,中国出口额仅 600 余万美元,市占率 0.2 %——几乎在“四舍五入”中被抹平。数字冰冷,却最能说明“起步者”身份。

四、中国喷头产业未来发展战略与政策建议

4.1 技术创新战略:聚焦高端,突破瓶颈

4.1.1 重点突破方向

1. 高精度喷头技术:研发 2400-4800DPI 工业喷头,突破纳米级喷孔加工(±0.1μm)、超高精度驱动(墨滴误差<2%)技术,2030 年实现量产,替代进口高端喷头(如爱普生 2400DPI 印花喷头、惠普 4800DPI 电子打印喷头),高端市场占有率提升至 40%。

2. 多材料适配喷头技术:开发适配生物墨水(细胞存活率>95%)、金属粉末(粒径 5-15μm)、量子点材料(均匀性>98%)的专用喷头,2030 年在生物打印、金属 3D 打印、量子点显示领域实现突破,打破进口垄断(如英国 Xaar 金属打印喷头、日本东丽生物打印喷头)。

3. 智能喷头技术:融合 AI、IoT 技术,开发自清洁、自诊断、自适应的智能喷头,2030 年实现墨滴自适应调节(根据材料特性实时优化)、故障预测性维护(准确率>90%),推动喷头从 "被动使用" 向 "主动服务" 转型。

4.1.2 创新体系构建

1. 基础研究强化:在 MEMS 设计、材料科学、流体力学等基础领域布局,支持高校(浙大、清华、上海交大)、科研院所(中科院自动化所、航天材料所)开展前沿研究,2030 年基础研究投入占比提升至 20%(2025 年 10%),突破一批 "卡脖子" 基础技术(如纳米级压电材料、超高精度传感器)。

2. 企业创新主导:支持头部企业建设国家级研发平台(如爱司凯 "国家 3D 打印喷头工程研究中心"、宏华数码 "国家数码喷印技术中心"),2030 年头部企业研发投入占比稳定在 15% 以上,专利数量进入全球前 5(2025 年全球前 10),国际专利占比提升至 40%(2025 年 20%)。

3. 产学研深度融合:建立 "企业出题、高校解题、政府助题" 机制,2030 年产学研合作项目占比提升至 50%(2025 年 30%),成果转化率提升至 85%(2025 年 70%),重点解决高精度加工、多材料适配等产业难题,形成 "基础研究 - 应用研究 - 产业化" 闭环。

4.2 产业升级策略:优化结构,提升效率

4.2.1 产品结构升级

1. 高端化转型:推动 1200DPI 以上喷头占比从 2025 年 35% 提升至 2030 年 60%,2400DPI 以上喷头占比从 5% 提升至 30%,淘汰<600DPI 低端产能 50%,形成 "高端主导、中端支撑" 的产品结构,高端喷头毛利率稳定在 45% 以上。

2. 差异化发展:引导中小企业聚焦细分领域,如棵磷科技专注电子打印喷头、博际喷雾专注工业喷嘴、汉森软件专注控制系统,2030 年细分领域龙头企业市场份额达 30%-40%,避免低端同质化竞争,形成 "头部引领、中小细分" 的产业格局。

3. 国际化布局:支持企业通过海外并购(如收购欧美细分领域喷头企业)、设立海外研发中心。

4.2.2 制造体系升级

1. 智能化生产:推动头部企业建设 "黑灯工厂",2030 年自动化产线占比达 90%(2025 年 65%),人均产值达 200 万美元 / 年(2025 年 115 万美元 / 年),引入数字孪生技术,实现喷头设计 - 生产 - 检测全流程数字化,生产周期从 7 天缩短至 3 天。

2. 绿色化制造:推广清洁生产工艺(无电镀、低 VOCs 涂层),2030 年行业单位产值能耗较 2025 年下降 30%,废水排放减少 50%,资源利用率提升至 90%

五、发展路漫漫,同志需努力

如果把全球喷头贸易比作一场 42.195 公里的马拉松,那么中国喷头产业目前所处的位置,不是 5 公里处的第一方阵,也不是 10 公里处的跟跑集团,而是刚刚挤过拱门、系紧鞋带、抬头找跑道的“第 42 号选手”。发令枪已响,我们尚站在起点线后 50 米的“热身区”,耳边是观众山呼海啸般的加油声,眼前却是对手绝尘而去的背影——这就是“发展路漫漫,同志需努力”的真实写照。

★ 免责声明 ★

1、本文仅为学习交流参考,对其准确性、完整性、时效性不作任何保证。读者需自行筛选核实,对使用结果负责。

2、文中部分素材(包含但不限文字、数据、图片等)引自官方报道、行业报告及公开资料,版权归原作者或相关权利人所有。若涉及侵权,请联系我方处理。

想了解更多喷墨资讯,请点击访问中喷网官网:

沪公网安备 31011702001106号

沪公网安备 31011702001106号